Gefahrstoffschränke mit platzsparender Apothekerschrank-Konstruktion

Für sein stark ausdifferenziertes Portfolio von Gefahrstoffschränken ist die Firma Asecos aus Gründau-Lieblos weltweit bekannt. Nicht von ungefähr stecken im Namen die Silben sec f...

Für sein stark ausdifferenziertes Portfolio von Gefahrstoffschränken ist die Firma Asecos aus Gründau-Lieblos weltweit bekannt. Nicht von ungefähr stecken im Namen die Silben „sec“ für Security und „eco“ für Ecology. Jetzt kommt eine völlig neu konzipierte Modellreihe auf den Markt: Die V-Line. Dahinter verbirgt sich ein Raumwunder, das sich der Bauweise eines Apothekerschrankes mit Vertikalauszug bedient. Es nutzt den Raum im Labor besser aus und spart dadurch Kosten. Über diese und weitere Innovationen des Herstellers sprach Matthias Erler von GIT SICHERHEIT mit Rouven Höfer (Leiter Vertrieb & Service DACH) sowie Sven Sievers (Bereichsleiter Produktmanagement & Marketing) von Asecos.

GIT SICHERHEIT: Herr Sievers, Herr Höfer, Innovation gehört zu den Konstanten der Unternehmensphilosophie von Asecos. So formulierte es Ihr Geschäftsführer Günther Rossdeutscher in unserem letzten großen Interview hier in der GIT SICHERHEIT im Frühjahr 2016. Damals kündigten Sie u.a. einen völlig neuen Sicherheitsschrank an – jetzt kommt die V-Line auf den Markt. Stellen Sie die neuen Schränke bitte einmal vor?

Rouven Höfer: Wir haben mehrere Jahre an der neuen V-Line entwickelt. Kennzeichnend für diese Gefahrstoffschränke ist der Vertikalauszug – also ein Apothekerschrank, wie der gängige Ausdruck lautet. Dafür haben wir – im Gegensatz zu den klassischen Flügel- oder Falttüren – nicht nur eine neue Türvariante entwickelt, sondern auch den Schrank insgesamt komplett neu konzipiert. Anders als ein normaler Sicherheitsschrank hat er eine elektromotorische Öffnungs- und Schließvorrichtung. Und wir haben – dank Apothekerauszug – eine schmale aber dafür tiefe Variante mit gleicher Kapazität wie ein doppelt so breiter Flügel- bzw. Falttürer. Um ihn mit einem einheitlichen Namen international vermarkten zu können, verwenden wir dafür die Bezeichnung „vertical drawer“ – daher der Name „V-Line“.

Sie beantworten damit auch Veränderungen der Nutzergewohnheiten und Bedürfnisse?

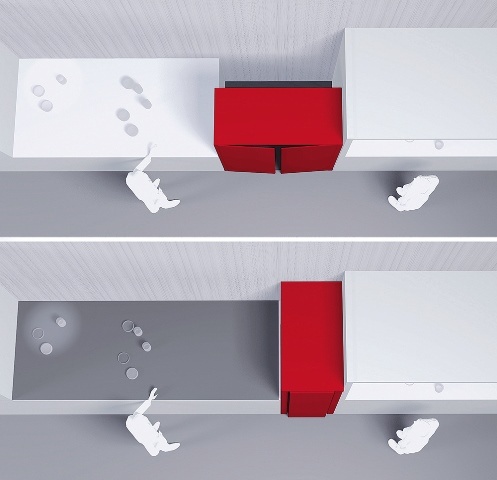

Rouven Höfer: Die Entwicklung wurde eindeutig vom Markt her angestoßen, von Laborbauern und -planern, aber auch von der Industrie. Generell haben Apothekerschränke in den Laboren schon lange Einzug gehalten. Der Vorteil, nun auch einen Gefahrstoffschrank in dieser Bauform zu haben, ist vor allem die Bautiefe und sehr hohe Lagerkapazität – er ist ein regelrechtes Raumwunder: Ein 45 cm breiter Schrank der V-Line kann so einen herkömmlichen 90 cm breiten Flügeltür-Schrank ersetzen.

Sven Sievers: Das ist der Hauptvorteil. Der Schrank hat eine sehr hohe Lagerkapazität– bei geringer Baubreite: Denn gerade im Labor ist Platz ein teures Gut. Platzsparen bedeutet immer auch Kosteneinsparung. Der Gefahrstoffschrank steht im Labor meist neben einem Abzug – und dort gibt es Platz in der Tiefe, die von normalen Schränken nicht ausgenutzt wird. Ein weiterer großer Vorteil ist die beidseitige Bedienbarkeit: Es gibt beim offenen Schrank keine störenden Türflügel.

Das dürfte Nachahmer auf dem Markt herausfordern...?

Sven Sievers: Das ist nicht ganz einfach. Denn wir haben unsere Entwicklungsarbeit patentrechtlich umfassend abgesichert. Zudem haben Sicherheitsschränke ein hohes Gewicht. Alleine der Vertikalauszug des neuen Schrankes wird im maximal beladenen Zustand mehr als 280 kg wiegen. Um die Auszugsschienen so zu konzipieren, dass sie dieser enormen Belastung dauerhaft standhalten, bedarf es einiger Entwicklungszeit und vor allem Know-how.

Dafür kommt der Schank auch mit bestimmten Sicherheits-Features?

Rouven Höfer: Der Gefahrstoffschrank hat eine Türschließautomatik, d.h., spätestens nach 60 Sekunden fährt der Vertikalauszug wieder ein. Zum einen soll der Auszug kein Hindernis im Raum darstellen – vor allem aber geht es darum, die technische Entlüftung zu gewährleisten und Gefahrstoffausdünstungen in den Raum hinein zu verhindern. Die automatische Schließung erfolgt bei allen anderen Schränken mechanisch mit Schmelzloten – das ist heute Stand der Technik. Bei der V-Line funktioniert das über einen Temperatursensor und den Elektromotor, der die Tür bei Temperaturen von größer 40°C schließt. Übrigens auch bei Stromausfall, denn der Motor hat einen eigenen Silizium-Akku, der zehn Jahre lang hält. Besondere Sicherheitsvorkehrungen erforderten zudem gerade die Schwere und Massivität der Türen. Bei manueller Schließung bestünde die Gefahr, sich einzuquetschen. Deshalb haben wir die elektromotorische Öffnung und Schließung eingebaut.

Sven Sievers: Der Motor bremst ab, wenn ein Widerstand erkannt wird: Dafür wird die Stromaufnahme ständig überwacht – steigt sie übermäßig an, weil ein Hindernis im Weg steht und die Tür mehr Kraft zum Öffnen bzw. Schließen braucht, stoppt sie automatisch, damit niemand eingeklemmt oder von der sich öffnenden Tür getroffen wird. Registriert der Schrank beim Schließen einen Widerstand, öffnet er sich sogar wieder ein Stück – so ähnlich wie bei elektrischen Fensterhebern im Auto.

Schauen wir noch mal näher auf die verschiedenen Modelle – wie unterscheiden sie sich im Einzelnen?

Sven Sievers: Die Ausstattung ist im Vergleich zu anderen Sicherheitsschränken äußerst komfortabel und auch die Türen lassen sich per Knopfdruck öffnen und schließen. Alles ist in guter Arbeitshöhe erreichbar, man hat einen guten Einblick in die Regale und die Gebinde lassen sich darin übersichtlich sortieren, wie es sonst nur bei Vollauszügen geht. Zum anderen unterscheiden sich die Schrank Modelle auch untereinander: Die V-Line gibt es mit einem oder mit zwei Vertikalauszügen. Bei letzterem sorgt eine elektronische Sicherung dafür, dass sich immer nur einer der Auszüge öffnet während der andere gesperrt ist, um so ein Kippen bei maximaler Beladung sicher zu verhindern. Zudem bietet der Schrank eine doppelt so hohe Lagerkapazität wie ein Schrank mit nur einem Vertikalauszug. Das Lagervolumen ist somit größer als das eines 120 cm breiten Schrankes.

Wie schätzen Sie die Nachfrage nach den neuen Gefahrstoffschränken ein?

Rouven Höfer: Wir haben eine Marktuntersuchung gemacht – vor allem aber sind wir ständig im Gespräch mit Planern, Herstellern und Kunden. Demnach ist die Nachfrage im Markt sehr hoch. Das hat sich auch bei unserer Roadshow durch sechs deutsche Städte bestätigt, in deren Rahmen wir das Produkt rund 400 Fachleuten präsentiert haben. Diese haben die Schränke gründlich begutachtet, getestet und bewertet. Das war sehr erfolgreich – vor allem die Ausnutzung der Raumtiefe neben dem Laborabzug wurde sehr begrüßt – so dass wir von einer starken Nachfrage aus dem Laborbereich, aber auch aus der Industrie ausgehen können.

Wie sieht es mit den Kosten aus – auch im Vergleich zu den „normalen“ Schränken?

Rouven Höfer: Uns war von Anfang an klar, dass das Produkt – trotz Alleinstellungsmerkmalen – dennoch im Wettbewerb bestehen muss. Er sollte sich preislich mit einem herkömmlichen Flügelschrank messen können. Und es ist tatsächlich so, dass das V-Line Modell preisgleich ausfällt.

Wie kommt das? Immerhin steckt ja technisch einiges drin?

Sven Sievers: Wenn man einen 90 cm breiten Schrank mit dem schmalen Vertikalauszug-Schrank vergleicht, sieht man, dass der Materialaufwand für zwei Flügeltüren doppelt so groß ist. Das ist teuer. Zusätzlich muss bei einem normalen Schrank jede verbaute Auszugswanne einzeln selbstschließend – das heißt mit Schmelzlot und Schließmechanismus ausgestattet sein. Auch das sind Kosten, die bei einem schmalen, aber tiefen Vertical Drawer eingespart werden. Insgesamt spart man an vielen Bauteilen, so dass die V-Line im Ergebnis preisgleich ist.

Sie bleiben dabei natürlich nicht stehen – in welche Richtung entwickeln Sie weiter?

Rouven Höfer: Wir haben tatsächlich schon wieder viele neue Ideen, die die Reihe ergänzen sollen. Eine dieser Ideen ist die Ausstattung der Elektronik mit RFID-Technik. Auf diesem Weg kann der Anwender sich mit einer Mitarbeiter-ID-Karte am Schrank anmelden und diesen so ohne Schlüssel bedienen. Dadurch können auf einfache Art und Weise Berechtigungskonzepte umgesetzt werden und der unbefugte Zugriff auf die Gefahrstoffe wird verhindert. Das ist z.B. eine Lösung für ein Problem vieler Kunden, deren Mitarbeiter Reste von nicht mehr benötigten Gefahrstoffen unbeschriftet in den Schrank zurückstellen – das Unternehmen muss diese dann teuer entsorgen lassen, da nicht mehr klar ist um welchen Gefahrstoff es sich handelt.

Und woran arbeiten Sie abgesehen von der V-Line noch?

Rouven Höfer: Im Laborbereich werden Sicherheitsschränke ja oft noch mit Aufsatzschränken überbaut, um den vorhandenen Raum bis zur Decke auszunutzen. Geprüft sind aber nur die Schränke selbst, der Aufbau bedeutet zusätzliches Gewicht. Bei einem Brand kann der Schrank daher eventuell früher zusammenbrechen als ohne diese Belastung. Deshalb haben wir jetzt auch Prüfungen inklusive Auflast gemacht und ein Auflast-Kit entwickelt. Dieses kann der Kunde mit geringen Mehrkosten bei Neukauf mitbestellen oder durch unseren Service bei Bestandsschränken nachrüsten lassen.

Sven Sievers: Für den japanischen Markt haben wir gerade Sicherheitsschränke entwickelt, die gegen leichte Erdbeben beständig sind. Dazu werden sie u.a. an der Wand verschraubt. Eine andere Spezialentwicklung haben wir kürzlich auf den schwedischen Markt gebracht – und zwar für Verkaufsräume von Supermärkten, Tankstellen, etc. Dort ist nämlich gesetzlich vorgeschrieben, dass brennbare Flüssigkeiten wie Grillanzünder, Spiritus oder Motoröl in brandgeschützten Vitrinen vorgehalten werden müssen. Deshalb haben wir einen Sicherheitsschrank – einschließlich Glasscheibe und Beleuchtung entwickelt, damit diese Waren sicher und normgerecht, aber dennoch gut sichtbar präsentiert werden können. Ebenfalls erwähnenswert zum Thema Nichtraucherschutz: Unsere Raucherkabinen Smoke and Talk, die sich sehr gut etabliert haben, kommen jetzt mit einem Facelift – z.B. mit energiesparenden Ventilatoren, LED-Beleuchtung, neuen Tischmodulen, Dekoren und Farben.

Noch mal ganz kurz zurück zu den Gefahrstoffschränken: Bei der Umluft-Filtertechnik für Ihre Gefahrstoffschränke gibt es auch von Innovationen zu berichten?

Rouven Höfer: Gefahrstoffschränke sollten technisch entlüftet werden, damit die Bildung explosionsfähiger Atmosphäre ausgeschlossen werden kann und Mitarbeiter keine gesundheitsschädlichen Dämpfe einatmen müssen. Aber es gibt nicht überall die Möglichkeit der Abluft nach draußen. Ein Umluft-Filter-System ist hier die perfekte Lösung. Diese Systeme waren bisher aber nur für brennbare Flüssigkeiten geeignet, nicht jedoch für Säuren und Laugen. In der Praxis wird das aber oft nicht beachtet – d.h. die Mitarbeiter stellen beides in ein und denselben Schrank. Deshalb gibt es bei uns jetzt einen Umluft-Filter der beides kann – Gase von Lösemitteln und anorganische Stoffen filtern und aus der Abluft entfernen. Der Kunde braucht sich keine Gedanken mehr zu machen und kann in den Schrank stellen, was er will – er ist immer auf der sicheren Seite. Wir haben einige Jahre mit Hochdruck an diesen Allround-Talenten gearbeitet – und die Produkte sind nun auf dem Markt.

Sie haben in der jüngeren Zeit Ihre Produktionskapazitäten weiter ausgebaut – etwa durch eine neue Fertigungshalle und durch Aufstockung des Personals. Geht diese Entwicklung so weiter?

Rouven Höfer: Die neue Halle mit ihren 5.000 m², war dringend erforderlich, da wir mit den bisherigen Flächen an unsere Grenzen gestoßen sind – vor allem deshalb, weil wir uns klar dafür entschieden haben, am Standort Deutschland weiter zu wachsen. 2017 kommt zusätzlich noch ein neuer Bürokomplex hinzu. Und auch bei unseren Umsatzzielen bleiben wir sportlich – 2016 lagen wir über unseren Erwartungen, das soll auch 2017 so sein. Die Zahl der Mitarbeiter haben wir entsprechend verstärkt – auch hier folgen wir dem Grundsatz „Kosten folgen dem Umsatz“. Wir wollen sowohl im Inland als auch international weiter wachsen.

...apropos international – Sie haben im August ja in Shanghai Ihre Lagerkapazitäten für den asiatischen Markt und den Mittleren Osten verstärkt?

Rouven Höfer: Wir werden unser Engagement international noch deutlich ausbauen. Innerhalb Europas haben Typ-90-Schränke bereits eine lange Historie und Asecos ist in allen Ländern entweder durch eigene Niederlassungen und Außendienstmitarbeiter, oder durch Vertriebspartner vertreten. In vielen Märkten außerhalb Europas hingegen steckt die Typ-90-Technologie noch in den Kinderschuhen. Hier arbeiten wir mit Messeauftritten und Vortragsveranstaltungen sehr aktiv daran, Aufklärungsarbeit zu leisten, die Sicherheitsniveaus zu erhöhen und künftige Produktstandards mitzugestalten. Hierzu gehört auch sich den lokalen Zulassungsprozessen zu stellen und die Produkte an die Märkte zu adaptieren. Am Beispiel Japan bedeutet dies, dass die häufig auftretenden Erdbeben besondere Anforderungen an die Konstruktion stellen.

Das klingt alles nach einer prall gefüllten Agenda für 2017?

Rouven Höfer: Da haben Sie Recht – vor allem werden wir 2017 die V-Line ins Zentrum unserer Aktivitäten stellen. Daneben wollen wir übrigens auch das Thema Service verstärkt vorantreiben. Hier geht es um die Wartung und Prüfung von Gefahrstoffschränken. Allein hierfür beschäftigen wir mittlerweile mehr als 30 eigene Servicetechniker zuzüglich eines entsprechenden Innendienst-Teams. Das ist für uns ein starker Wachstumsbereich. Das Thema ist wichtig auch für unsere Kunden, denn im Schadensfall muss nicht nur die sichere Lagerung der Gefahrstoffe, sondern auch der einwandfreie Zustand der Lagerschränke nachgewiesen werden. Digitalisierung ist ein weiteres Thema, dem wir uns im nächsten Jahr widmen wollen: Wir verstehen uns als Umweltunternehmen und wollen so wenig wie möglich Papier verwenden. Wir sind schon dabei, viele Prozesse gemeinsam mit unseren Kunden papiersparend umzustellen – etwa bei Angeboten, Freigaben, Auftragsbestätigungen, etc. Nicht zuletzt wird uns verstärkt auch die Einbindung unser vielen neuen Mitarbeiter beschäftigen. Wir müssen sicherstellen, dass sie sich in unseren Strukturen schnell zurechtfinden – auch das wird dazu beitragen, dass wir unsere Wachstumsziele erreichen.

Meist gelesen

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität

Videoüberwachung im Museum: Datenschutz und Kameraauswahl

Sicherheit für Kulturgüter ist - auch angesichts des Diebstahls im Pariser Louvre - ein wichtiges Thema. Von großer Bedeutung: die Überwachung mittels Videotechnik. Ein Beitrag darüber, was dabei zu beachten ist.