Anwendungsspezifisch konfektionierte Montagearbeitsplätze

RK Rose+Krieger bietet mit der Tochtergesellschaft RK-AHT sowie ausgewählten Kooperationspartnern komplett einsatzbereite, kundenindividuelle Montagearbeitsplatzlösungen.

Das Angebot an Standardarbeitsplätzen, Zubehör und Assistenzsystemen ist groß. Bei der Konfiguration eines optimalen Montagearbeitsplatzes bietet RK Rose+Krieger mit der Tochtergesellschaft RK Antriebs- und Handhabungs-Technik (RK-AHT) Unterstützung. Gemeinsam mit ausgewählten Kooperationspartnern entwickeln und fertigen sie komplett einsatzbereite, kundenindividuelle Montagearbeitsplatzlösungen.

Nicht jedes Produkt lässt sich vollautomatisch fertigen. Insbesondere bei komplexen, variantenreichen Produkten in kleinen Stückzahlen ist eine automatisierte Fertigung häufig nicht sinnvoll. Hier sind moderne, ergonomische Montagearbeitsplätze gefragt, die den Werker von körperlich belastenden oder monotonen Tätigkeiten befreien und sich in die digitale Arbeitswelt integrieren lassen. Ausgerüstet mit softwareunterstützten Assistenzsystemen und/oder kollaborierenden Robotern gewährleisten sie einen effizienten, fehlerfreien Produktionsprozess und Montagesicherheit auch bei einem Mitarbeiterwechsel – beides wichtige Faktoren im Hinblick auf die Qualitätssicherung.

Arbeitsplatzlösung aus einer Hand

Der Kunde erhält einen einsatzbereiten, vollständig auf sein Produkt zugeschnittenen Montagearbeitsplatz aus einer Hand. Das mühsame Zusammenstellen der unterschiedlichen Komponenten eines Arbeitsplatzes – Arbeitstisch inklusive Zubehör, Assistenzsysteme, Robotik, Steuerung etc. – unter Einsatz verschiedener Hersteller entfällt. Davon profitieren auch die Anbieter, denn, so Andreas Kebbel, Geschäftsführer von RK-AHT: „Die einzelnen Arbeitsplatzmodule lassen sich allein nur schwer vermarkten. Unsere Erfahrung zeigt, dass sich die Kunden ganz klar einen Ansprechpartner wünschen, der ihre Problematik versteht und ihnen eine fertige Lösung anbieten kann.“

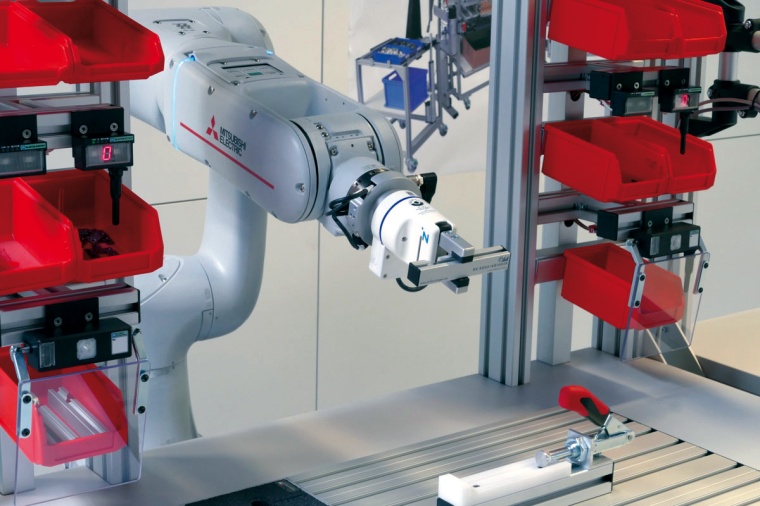

„Zu Beginn der Konzeption jedes kunden-individuellen Montagearbeitsplatzes steht die intensive, detaillierte Auseinandersetzung mit dem zu fertigenden Produkt und den Ansprüchen des Kunden“, erklärt Andreas Kebbel. RK Rose+Krieger liefert die mechanischen Arbeitsplatzkomponenten. Mitsubishi Electric und weitere Kooperationspartner steuern u. a. Assistenzsysteme und Roboter bei. RK-AHT schließlich liefert das Software- und Engineering-Know-how, übernimmt die Planung und verknüpft alle Komponenten zu einem Arbeitsplatz, an dem das fragliche Bauteil möglichst kostengünstig, schnell und fehlerfrei in hoher Qualität gefertigt werden kann.

Mechanische Standardkomponenten als Grundlage

Die Grundlage aller Arbeitsplätze bilden die mechanischen Standardkomponenten des umfangreichen RK Easywork-Systembaukastens von RK Rose+Krieger. Da die Komponenten des Baukastens vollständig kompatibel mit dem gesamten Produktportfolio aus der Linear-, Profil- und Rohrverbindungstechnik sind, bieten sich zahlreiche Gestaltungsmöglichkeiten. So ist es unter anderem möglich, bei Cobot-gestützten Montagearbeitsplätzen den Aktionsradius des Roboters mithilfe von Lineartechnik zu erweitern, um mehrere Arbeitsplätze miteinander zu verbinden.

Assistenzsysteme sichern hohe Produktqualität

Durch die Integration unterschiedlicher Assistenzmodule lässt sich sicherstellen, dass der Werker die Bauteile stets in der korrekten Reihenfolge montiert. Dies eliminiert Fehler und gewährleistet damit eine hohe Produktqualität. RK-AHT kooperiert bei der Ausstattung der Montagearbeitsplätze mit Robotern oder Poka Yoke-Systemen mit Mitsubishi Electric. Darüber hinaus kommen Assistenzsysteme wie Pick-to-Light von Setago oder der „Schlaue Klaus“ zum Einsatz. Andreas Kebbel erläutert: „Wir integrieren immer genau das Assistenzsystem, das den Produktionsprozess am besten unterstützt – unabhängig davon, ob der Kunde nur ein Produkt oder häufig wechselnde Bauteile fertigen möchte.“ So können beispielsweise mit einem Poka Yoke-Arbeitsplatz bis zu 100 unterschiedliche Produkte hergestellt werden, vorausgesetzt, die dafür erforderlichen „Rezepte“ sind in der Arbeitsplatzsteuerung gespeichert. Die jeweilige Auftragsvariante wird von dem Werker jeweils zu Beginn eines jeden Fertigungsprozesses über das Bedienterminal aufgerufen. Sie führt ihn Schritt für Schritt durch die Montage und steuert auch den gegebenenfalls integrierten Cobot. Das Programmieren solcher Rezepte übernimmt RK-AHT. Aufgespielt auf den Arbeitstisch werden sie dann in der Regel durch die Arbeitsvorbereitung beim Kunden.

Intelligente Verknüpfung aller Komponenten

Zu den Aufgaben von RK-AHT gehören nicht nur die Konzeption der Montagearbeitsplätze und die Rezeptprogrammierung. Sie übernehmen auch die intelligente Verknüpfung aller Komponenten durch Verkabelung und Steuerungsprogrammierung sowie die Integration der Montagearbeitsplatzlösung in jedes beliebige Kundensystem. Dabei kann RK-AHT industrielle Steuerungen aller Anbieter bedienen.

Showroom zum Ausprobieren

Die Vielfalt der Lösungsmöglichkeiten bringt RK-AHT seinen Kunden in seinem Showroom näher. „Hier können unsere Kunden nicht nur die zahlreichen Varianten kennenlernen. In Workshops können sie die Tische auch ausprobieren – mit ihren eigenen Produkten“, erläutert Andreas Kebbel und weist auf eine weitere Option hin: „Wir bieten unseren Kunden die Möglichkeit, die Montagearbeitsplätze auszuleihen oder sie tageweise bei uns in Bienenbüttel für Versuche, bei denen wir sie beratend unterstützen, zu buchen. Auf diese Weise können sie praktische Erfahrungen sammeln und gleichzeitig im Unternehmen Akzeptanz für eine solche Produktionslösung beziehungsweise die Basis für ein entsprechendes Lasten-/Pflichtenheft schaffen.“

Cobot unterstützt bei Sensorfertigung

In einer Werkstatt für Menschen mit geistigen und körperlichen Beeinträchtigungen war man auf der Suche nach einem teilautomatisierten Montagearbeitsplatz zur Fertigung von Durchflusssensoren. Die Basis der Sensoren, ein etwa 200 Millimeter langes Edelstahlrohr (∅ 10 mm) mit einer regelbaren Klappe im Innern, wird bislang mithilfe eines herkömmlichen, manuellen Standardarbeitsplatzes gefertigt. Das Problem dabei: Zur Montage muss der Mitarbeiter mit der Hand in das Rohr greifen, um die Drehachse der Klappe durch diverse Lager und Muttern zu führen. Dieser Arbeitsschritt ist nicht nur sehr zeitaufwändig, sondern birgt auch eine hohe Verletzungsgefahr. Um die Werker zu schützen und den Prozess effizienter zu gestalten, entwickelt RK-AHT aktuell ein roboterbasiertes Assistenzsystem zur Vormontage der Sensoren. So muss der Kunde seine vorhandenen Montagearbeitsplätze nicht komplett ersetzen, sondern kann sie mit dem neuen Assistenzsystem aufrüsten.

Business Partner

RK Rose+KriegerPotsdamer Str.9

32423 Minden

Deutschland

Meist gelesen

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

Schließanlagenplanung mit dem Master Key Planner von Dom

Der Dom Master Key Planner vereinfacht den gesamten Prozess der Schließanlagenplanung deutlich. Sowohl die Bestellabläufe als auch die Schließplan-Codierung können damit effizient und strukturiert durchgeführt werden.