Fit für die Revolution. Mehr Produktivität und Sicherheit: Digitalisierung Video-basierter Prozessüberwachungslösungen

Ein erfolgreicher Weg in die Industrie 4.0 hängt von einem gelungenen Zusammenspiel von Hard- und Software ab. Die Verknüpfung der Videotechnik mit intelligenter Software, die Erfassung, Speicherung und Analyse der Daten plus automatischer Alarmauslösung bei der Überschreitung von Schwellwerten macht die Industrie bei der Prozessbeobachtung fit für die Zukunft – sagt Thomas Lampe, Geschäftsführer bei Pieper im Gespräch mit GIT SICHERHEIT.

GIT SICHERHEIT: Herr Lampe, bei der Überwachung von Prozessen in der Industrie, der Produktion, etc. leistet die Videotechnik entscheidende Beiträge zur 4. Industriellen Revolution. Könnten Sie uns zunächst einmal einen Eindruck davon verschaffen, wie weit wir hier schon sind?

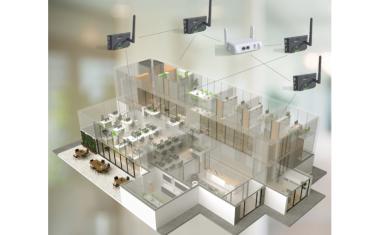

Thomas Lampe: Die Entwicklung und Bewegung in diese Richtung spüren wir deutlich in allen Branchen, die wir betreuen. Dort ist zumindest der Gedanke, der Modernisierung Folge leisten zu müssen, um wettbewerbsfähig zu bleiben, bereits fest verankert. Konkret sind es immer wieder dieselben Herausforderungen, die unsere Kunden an uns herantragen: Steigerung von Produktivität und Wirtschaftlichkeit durch ganzheitliche Prozesslösungen in den Bereichen Produktion, Qualitätssicherung und Wartung ihrer Anlagen und Werke. Eine große Rolle spielt hierbei natürlich die Vernetzung der Gewerke durch die Ablösung analoger Technologien durch IP-basierte, miteinander kommunizierende Systeme. Und genau in diesem Umfeld unterstützen wir unsere Bestandskunden bereits seit geraumer Zeit, indem wir durch die Einbindung digitaler Videotechnik in bestehende Systeme den Automatisierungsgrad in der Prozesskette erhöhen.

Insbesondere die Digitalisierung der videobasierten Prozessüberwachungslösungen sorgt dabei für Schubkraft?

Thomas Lampe: Ja. Denn digitale, vernetzte Systeme spielen ihr Potenzial auf mehreren Ebenen aus: Neben der Erhöhung der Produktivität geht es nicht zuletzt auch um die Sicherheit – und zwar für Mensch und Maschine. Durch die Integration der Videoüberwachungslösungen in die Prozessleitsysteme muss der Mitarbeiter bei bestimmten Produktionsschritten nicht mehr direkt vor Ort sein. Dies macht natürlich gerade an Arbeitsplätzen mit hohem Gefahrenpotenzial Sinn – beispielsweise in der Stahlindustrie. Hier erlauben digitale, mit entsprechender Analyse-Software ausgestattete Prozessbeobachtungssysteme das Betrachten unterschiedlicher Produktionsschritte aus der sicheren Distanz in der Leitstelle. Ein weiterer Vorteil: Der Mitarbeiter erhält neben dem Rundumblick auf die definierten Produktionsabläufe auch sämtliche relevanten Daten und Auswertungen und kann so gezielt steuern und frühzeitig schützen, sollten einmal unerwartete Unregelmäßigkeiten auftauchen. Die Schubkraft erfolgt also aus signifikanten Zeit- und Kosteneinsparungen in den Arbeitsabläufen.

Wo liegen die spezifischen Talente der Videotechnik, wenn es um die Automatisierung und Optimierung von Prozessen geht?

Thomas Lampe: Der wichtigste Punkt ist hierbei sicherlich die Integrationsfähigkeit unserer Lösungen in die bereits vorhandenen Prozessleitsysteme der Kunden. Damit ist die videobasierte Überwachung keine vom Produktionsschritt losgelöste Komponente mehr, sondern sie „verschmilzt“ mit den Maschinen und Prozessen. Lassen Sie mich dies wieder am Beispiel eines Stahlwerks verdeutlichen: Bei der visuellen Erfassung eines Produktionsschrittes erfolgt gleichzeitig die visuelle Einbindung von Messdaten aus dem Prozessleitsystem, die eine automatisierte und sehr zeitnahe Prüfung auf Abweichungen ermöglicht – beispielsweise bei der Kontrolle an Hotspots beim Transport oder der Lagerung von entzündlichen Rohstoffen. Bei Überschreitung eines Messwertes und entsprechender Alarmauslösung kann der Bediener sofort und visuell unterstützt erkennen, um welches Problem es sich im Detail handelt. Anschließend werden automatisiert Maßnahmen zur Behebung angestoßen, beispielsweise das Fahren von Löschmonitoren an die betroffene Stelle bei gleichzeitig automatisiertem Notruf an die Werksfeuerwehr.

Es geht aber auch um Einsparungspotentiale bei Produktionskosten und Materialien...?

Thomas Lampe: Das zeigt sich zum Beispiel bei der besseren Planbarkeit von Wartungen, die eine große Rolle für die Betreiber industrieller Anlagen spielt. Denn steht die Anlage still, sinkt ihre Wirtschaftlichkeit. Das Stichwort lautet also „Predictive Maintenance“: Durch visuelle oder thermische Beobachtung der Maschinenzustände und Produktionsqualität können Instandhaltungs- und Reparaturmaßnahmen optimal geplant und in der Folge die Intervalle des geplanten Stillstands verlängert werden. Die Erhöhung der Produktivität durch die Vermeidung ungeplanter Stillstände ist also gesichert. Ebenso kommen videobasierte Prozessüberwachungssysteme auch der Qualitätssicherung und damit der Reduzierung von nicht absatzfähigen Produkten bzw. Materialverbrauch zugute.

Auch höhere Flexibilität und eine Verbesserung der Produktions- und Logistikplanung gehören zu den Vorteilen im Gepäck der Digitalisierung?

Thomas Lampe: Definitiv. Wird über das Leitsystem ein Prozess kundenspezifisch – teilweise sogar automatisiert – angepasst, entfallen unnötige Produktionsschritte oder unerwünschte Stillstände. Die Kameras stoßen den Automatisierungsprozess über das Scannen von Barcodes oder die Erfassung definierter Parameter (bspw. Chargennummern) an, sodass sich die Maschinen an den gewünschten Produktionsergebnissen ausrichten. Gleichzeitig können auch die Kameraeinstellungen automatisch kalibriert werden, sodass selbst schwierige Lichtverhältnisse problemlos gemeistert werden und der Bediener jederzeit aussagekräftige Bilder erhält. Zudem ermöglicht die Software-basierte Videoüberwachung eine lückenlose Dokumentation und Analyse laufender Produktionsketten, was sich unmittelbar auf die weitere Prozessoptimierung und -planung auswirkt.

Insgesamt kann die Implementierung digitaler videobasierter Überwachungslösungen sicherlich die Wettbewerbsfähigkeit stärken...

Thomas Lampe: Wenn moderne, videobasierte Überwachungslösung als Bestandteil eines ganzheitlichen Produktionssystems, Stichwort „Lean Production“, zum Einsatz kommen, dienen Sie vor allem der Vermeidung von Materialverschwendung und dem „Null-Fehler-Prinzip“, also der Vermeidung der Weitergabe fehlerhafter Erzeugnisse an nachfolgende Produktionsschritte. Damit sind bereits zwei wichtige Vorteile erzielt, denn damit geht in der Konsequenz ein geringerer Ressourceneinsatz einher. Verfolgt man diesen Gedanken weiter, ergeben sich weitere Aspekte zur Prozess- und damit Ressourcenoptimierung.

Geben Sie uns noch ein Beispiel?

Thomas Lampe: Ich geben Ihnen zwei Beispiele aus der Glas- und Stahlindustrie: Durch die Unterstützung digitaler Videotechnologie kommt es in beiden Fällen zur deutlichen Vermeidung von Material- und Maschinenfehlern: Die Automatisierung der Prozesse bzw. die genaue Darstellung von Glaskanten und Positionen ermöglicht bei der Glasherstellung einen exakten Lauf des Flüssigglases, wodurch Ausfälle bei den Erzeugnissen stark minimiert werden. In der Stahlherstellung wiederum würden zu schnell aufeinanderfolgende Brammen im Hubbalkenofen einen Stau bzw. das Verkeilen der Brammen nach sich ziehen. Die Folge wäre ein ungeplanter Produktionsstillstand, der dem Betrieb wiederum enorme Kosten verursachen würde. Die bereits oben erwähnten Analyse- und Dokumentationsmöglichkeiten sind ein weiterer, nicht zu vernachlässigender Vorteil auf dem Weg in eine wettbewerbsfähige Zukunft der Industrie.

Sie sind nicht nur Entwickler, sondern installieren auch Video-, Bildverarbeitungs- und Sicherheitssysteme für die Industrie. Wie positionieren Sie sich als Firma Pieper in dieser Entwicklung?

Thomas Lampe: Auch, wenn sich die bislang dargestellten Vorteile der digitalen Videoüberwachung als „einfach und logisch“ lesen, stehen dahinter sehr komplexe Systeme, die es gilt, zu einer intelligenten Gesamtlösung zusammenzufügen, die sich – und das ist eines unserer Hauptanliegen – in bereits bestehende Prozessleitsysteme der Kunden einfügen lässt. Zudem zeigt uns der Markt, dass jeder Kunde und jede Branche sehr individuelle Heraus- und Anforderungen mitbringen, die im Sinne einer wettbewerbsfähigen Lösung bedacht werden müssen. So ist es für uns seit inzwischen 50 Jahren selbstverständlich, unseren Kunden nicht nur bei der Entwicklung, sondern bereits bei der Beratung und Planung im Vorfeld sowie bei der Wartung und möglichen Erweiterung ihrer Systeme im Nachhinein jederzeit zur Seite zu stehen – Full-Service also. Dazu bedarf es fundierter Expertise und Marktkenntnis, die unser Team als Grundvoraussetzung mitbringen. Die Besonderheit an den von uns angebotenen und bei unseren langjährigen Kunden etablierten Systemen ist ja die Brücke zwischen „Tradition und Moderne“. Das bedeutet, dass unsere Mitarbeiterinnen und Mitarbeiter sowohl Kenntnisse der analogen Systeme als auch der modernen, sich rasant entwickelnden, digitalen Technologie mitbringen müssen. Dafür sorgen zum einen die Erfahrung des Teams als auch Schulungen, die wir sowohl für Betreiber als auch für unsere Experten im eigenen Haus regelmäßig durchführen. So stellen wir sicher, dass unser Unternehmen ein zuverlässiger Partner auf Augenhöhe bei der Modernisierung industrieller Anlagen ist.

Pieper ist ja bekannt für den Einsatz von Videotechnik gerade auch unter Extrembedingungen – Stichwort Thermovision?

Thomas Lampe: Sie sprechen damit den Einsatz von Wärmebildkameras an, die insbesondere da zum Einsatz kommen, wo die Temperatur im Produktionsprozess von essenzieller Bedeutung ist. Richtig, hier ist ein Zusammenspiel von Wärmebild und visueller Darstellung optimal, da die speziell eingesetzten Thermalkameras eine sehr genaue Kalibrierung unter Extrembedingungen erlauben. Auch hier nochmals ein Beispiel aus der Stahlproduktion, konkret bei der Gießpfannenüberwachung zum Transport von Rohstahl. Die Wärmebildkameras beobachten dabei einen immer gleichbleibenden Weg einer Gießpfanne. Die Temperaturen werden mittels Thermalkamera erfasst und gespeichert, um frühzeitig zu erkennen, ob eine Pfanne zum Brechen neigen könnte, wodurch der heiße, flüssige Stahl austreten würde. In diesem Fall wäre nicht nur der Produktionsprozess unterbrochen, sondern es träte auch eine besondere Gefahr für den Menschen auf. Darüber hinaus greift auch hier wieder die Verlängerung von Wartungsintervallen und die Erhöhung der Produktivität. Denn ohne eine thermische Überprüfung müsste der Bediener die nächste Wartung oder den Austausch der Gießpfanne allein über eine Schätzung planen und vornehmen. Auch an diesem Beispiel zeigt sich, dass sich ein erfolgreicher Weg in die Industrie 4.0 vor allem durch das Zusammenspiel von Hard- und Software auszeichnet. Die Verknüpfung der Videotechnik mit einer intelligenten Software, die so erfolgte Erfassung, Speicherung und Analyse der Daten plus automatischer Alarmauslösung bei der Überschreitung von Schwellwerten macht die Industrie in Sachen Prozessbeobachtung fit für die Zukunft.