Intelligente Sicherheit für Verpackungsprozesse

Eingebettet in das Sick-Safety-Portfolio sens: Control und technologisch in die modular skalierbare Sicherheits-Steuerung Flexi Soft integriert, hat Sick verschiedene Lösungsmodule...

Eingebettet in das Sick-Safety-Portfolio sens: Control und technologisch in die modular skalierbare Sicherheits-Steuerung Flexi Soft integriert, hat Sick verschiedene Lösungsmodule entwickelt, die beispielsweise in der Verpackungsindustrie intelligente und effiziente Sicherheitskonzepte ermöglichen. Die Erfolgsgeschichte der Flexi Soft begann im Jahr 2008 - sie hat sich mittlerweile zu der am meisten verkauften Sicherheits-Steuerung ihrer Art am Markt entwickelt. Die Einführung von Flexi Loop, Flexi Line und Drive Monitor im Jahr 2013 markiert den jüngsten Meilenstein der Entwicklung.

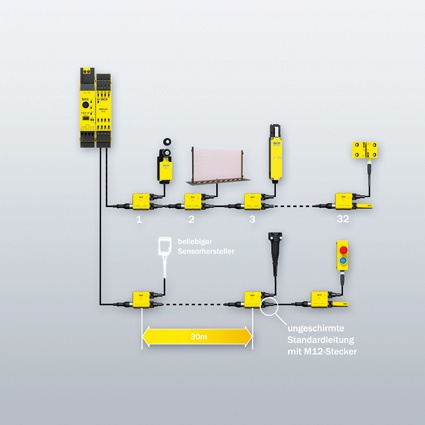

Der Integrationsbaustein Flexi Loop wird der Forderung nach einer kostensparenden Kaskadierung sicherer Schalter und Sensoren, mit denen Schutztüren und Serviceklappen an Maschinen bis Performance Level PL e nach DIN EN ISO 13849-1 abgesichert werden, gerecht. Bis zu 32 Sensoren auch anderer Hersteller können über Loopknoten in Schutzart IP67 kaskadiert und mit Spannung versorgt werden. Dies minimiert den Verdrahtungsaufwand und spart Eingänge in der Sicherheits-Steuerung. Die Verbindung erfolgt über eine ungeschirmte Standardleitung mit M12-Anschlusstechnik. Da der Flexi-Loop-Strang jeden Sensor einzeln überwacht, liefert er im laufenden Betrieb umfangreiche Diagnoseinformationen und hilft so, die Verfügbarkeit von Verpackungsmaschinen zu optimieren.

Die Funktionserweiterung Flexi Line ermöglicht es, bis zu 32 Maschinenelemente einer Gesamt-Verpackungslinie sicher zu vernetzen - ohne Zusatzmodul und über Entfernungen von bis zu 1.000 m zwischen den Stationen. Hierzu wird das Prozessabbild mit einer Datenbreite bis zu 96 Bit für die Gesamt-Verpackungslinie einmalig, global definiert. Durch diese Festlegung können die Sicherheitsfunktionen in der Konstruktion und Fertigung eingerichtet und simuliert werden - und in der Endmontage ohne zusätzliche Elektronikkomponenten, Software- oder Programmieraufwand auf einfache Weise verkettet werden. Wird die Anlage erweitert, Maschinen ausgetauscht oder die Maschinenreihenfolge modifiziert, muss keine neue Adressierung vorgenommen werden - die neue Topologie wird ohne aufwändiges Adressieren nur noch per Teach bestätigt.

Maximal mögliche Sicherheit im Einricht-, im Wartungs- und im Instandhaltungsbetrieb sowie bei der Bedienung von Maschinen bietet das Motion-Control-Modul Drive Monitor von Flexi Soft. Es kann auch Antriebe ohne integrierte Safety-Funktionalität sicherheitsgerichtet überwachen und so Personen schützen, wenn sie sich zu Wartungszwecken oder zum Bereitstellen von Verpackungsmaterialien in unmittelbarer Nähe einer Gefahrstelle aufhalten.

Sicherheitsschalter für Schutztüren und Serviceklappen „an einem Strang"

Materialversorgung, Service- und Wartungsarbeiten sowie Fehlerbeseitigung sind die wichtigsten Gründe, weshalb Maschinen im Allgemeinen und Verpackungsmaschinen im Besonderen oft mit einer Vielzahl von Schutztüren, Serviceklappen oder Abdeckungen versehen sind. Hinzu kommen fast immer Not-Halt-Taster und manchmal auch Sicherheits-Laserscanner oder Sicherheitsichtschranken, wenn Maschinenöffnungen ohne mechanisch trennende Schutzeinrichtung betrieben werden. All diese Schalter und Sensoren separat zu integrieren kostete bislang viel Geld, z. B. für geschirmte Spezialkabel, für die diskrete Verdrahtung und für die sicheren Eingänge der Sicherheits-Steuerung. Flexi Loop von Sick sorgt hier für einen Prozess- und Paradigmenwechsel. Das dezentrale Integrationskonzept ermöglicht es, im Rahmen einer Flexi-Soft-Steuerungslösung bis zu acht Sensorkaskaden mit jeweils bis zu 32 zweikanaligen Sicherheitsschaltern und Sicherheitssensoren auf kosteneffiziente Weise zu kaskadieren. Dabei kann die Versorgungs- und Kommunikationsstrecke zwischen den einzelnen Loop-Knoten bis zu 30 m betragen, so dass ein „Loop" im Vollausbau insgesamt bis zu 960 m lang ist. Gerade für Verpackungsmaschinen ist diese Technologie wirtschaftlich und technisch sehr interessant: Zum einen spart es die bisherigen Kosten für die Verdrahtung und für Safety-I/Os nahezu vollständig ein; zum anderen erkennt Flexi Loop - im Gegensatz zu konventioneller Reihenschaltung - wenn durch die Reihenschaltung Folgefehler „maskiert" werden. Möglich ist dies, weil jeder einzelne Sensor von der Flexi Loop-Logik überwacht wird. Dadurch erfüllt die Schalter- und Sensorkaskadierung mit Flexi Loop beim Einsatz geeigneter Geräte jederzeit die Anforderungen des Performance Level PL e.

Darüber hinaus verkürzt sich - im Gegensatz zur diskreten Verdrahtung - die Reaktionszeit des Gesamtsystems, weil die Reaktionszeit von Flexi Loop deutlich kürzer ist als die Addition der Ansprechzeiten der einzelnen Sensoren. Auf diese Weise macht Flexi Loop die Sensorkaskadierung in Reihe sicherer und Sicherheitsfunktionen z. B. an Endverpackern oder Palettierern, schneller aktivierbar. Im Betrieb liefern die Flexi-Loop-Knoten zudem wichtige Diagnoseinformationen. Fehler können eindeutig identifiziert und zugeordnet werden; Welcher Schalter oder Sensor meldet eine Störung; welche Fehlerart liegt vor? Wartungs- und Instandsetzungsarbeiten können dadurch schnell und gezielt durchgeführt werden. Die Dauer und die Kosten eines Maschinenstillstandes in einer Verpackungslinie werden so auf effiziente Weise minimiert.

„Safety in line": Wenn aus Modulen Maschinenlinien werden

Die sicherheitsgerichtete Optimierung einzelner Maschinen ist jedoch nur so wirksam wie es gelingt, die Steuerungen der einzelnen Anlagenmodule miteinander zu verbinden und ihre Sicherheitsfunktionen durch die bidirektionale Kommunikation der Safety-Signale prozesslogisch zu vernetzen. Je nach Art und Ort einer auftretenden Störung kann es ausreichen, nur eine einzelne Maschine abzuschalten, oder aber - z. B. bei kontinuierlicher Materialzuführung - alle vorgelagerten Maschinenmodule stillzusetzen, um Beschädigungen oder Produktverlust zu vermeiden. Das sicherheitslogische Zusammenfügen von Maschinenmodulen und ihren Steuerungen am Bestimmungsort, z. B. bei der Inbetriebnahme beim Endkunden, wird mit dem Interface Flexi Line auf einfache wie effiziente Weise möglich. Unterstützt durch die Software Flexi Soft Designer werden hierzu die Hauptmodule der einzelnen Flexi-Soft-Stationen über die Flexi Line-Schnittstelle miteinander verbunden. Über die Schnittstelle können - bei Bedarf „step by step" - bis zu 32 Flexi-Soft-Stationen sicher vernetzt und Sicherheitsfunktionen über mehrere Maschinen verkettet werden. Je nach den Fortschritten z. B. in der Fertigung oder bei der Inbetriebnahme können Anlagenmodule einzeln in Betrieb genommen oder auch Maschinenelemente nachträglich in den Gesamtverbund integriert werden. Das Entfernen oder Hinzufügen sowie die Änderungen der Reihenfolge von Flexi-Soft-Stationen erfolgt durch eine einfache Teach-Funktion - aufwändiges Adressieren Fehlanzeige!

Drive Monitor: Sichere Antriebsüberwachung beim Bedienen und Warten

Dank Flexi Line lassen sich Anlagenteile für Servicezwecke zudem sicherheits- und steuerungstechnisch aus dem Maschinenverbund herauslösen. Dadurch können Module in verketteten Verpackungslinien kostengünstig und effizient gewartet werden. Hierbei ist jedoch zu beachten, dass sich beim Arbeiten an oder in einer Maschine z. B. im Einricht- oder im Wartungsbetrieb, u. U. Personen in der Nähe gefahrbringender Maschinenbewegungen aufhalten können bzw. müssen. Entsprechendes gilt auch dann, wenn mechanische Abtrennungen wie Hauben oder Schutztüren zur Absicherung von Gefahrstellen eingesetzt werden, der Bediener aber häufig per Hand in den Prozess eingreifen muss. Für solche Szenarien, die eine sicherheitsgerichtete Überwachung von Bewegungen erfordern, verfügt die Flexi-Soft 2.0-Plattform von Sick über das Motion-Control-Modul Drive Monitor. Es ist nicht nur in der Lage, zahlreiche Funktionen der sicheren Antriebsüberwachung auszuführen, sondern ist auch migrationsfähig: Eine Erweiterung auf bis zu sechs Drive Monitor-Module ist möglich - ideal für die Realisierung intelligenter Mehrachsanwendungen mit bis zu zwölf Antrieben.

Mit Flexi Soft zukunftssicher verpacken

Mit der Kaskadierung von Sicherheitssensoren, der sicheren Vernetzung modularer Maschinen und der sicherheitsgerichteten Antriebs überwachung bietet Sick für alle Phasen im Verpackungsprozess technisch wie auch wirtschaftlich effiziente Safety-Lösungen. Neben höchstmöglicher Maschinensicherheit ist - wie viele Anwender bestätigen - die große Flexibilität der Flexi-Soft-Plattform gerade für Maschinen und Anlagen in der Verpackungsindustrie von großer Bedeutung. Die Vielseitigkeit der Lösungen unterstützt Unternehmen der Verpackungsbranche dabei, ihre Anlagenkonzepte und damit die Wertschöpfungsketten ihrer Kunden schnell und ohne Restriktionen an die Bedürfnisse des Marktes anzupassen und zu optimieren.

Die Flexi-Soft-Plattform wird sich auch künftig an aktuellen Markttrends und Kundenbedürfnissen orientieren. Auch der Easy-to-Use-Ansatz, den Sick bei der Entwicklung neuer Funktionalitäten konsequent verfolgt, wird das Sicherheits-Engineering weiter vereinfachen. Es werden also auch in Zukunft auf der Basis von Flexi Soft neue (ver-)packende Safetylösungen entstehen.

Business Partner

Sick AGErwin-Sick-Str. 1

79183 Waldkirch

Deutschland

Meist gelesen

Schließanlagenplanung mit dem Master Key Planner von Dom

Der Dom Master Key Planner vereinfacht den gesamten Prozess der Schließanlagenplanung deutlich. Sowohl die Bestellabläufe als auch die Schließplan-Codierung können damit effizient und strukturiert durchgeführt werden.

Video-Sicherheit & Video-Management: Die Gewinner der Kategorie C beim GIT SICHERHEIT AWARD 2026

GIT SICHERHEIT AWARD 2026: Video-Sicherheit & Video-Management – die innovativsten Lösungen im Überblick

Videoüberwachung im Museum: Datenschutz und Kameraauswahl

Sicherheit für Kulturgüter ist - auch angesichts des Diebstahls im Pariser Louvre - ein wichtiges Thema. Von großer Bedeutung: die Überwachung mittels Videotechnik. Ein Beitrag darüber, was dabei zu beachten ist.

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick