Jede Signalsäule ein Maschinen-Daten-Erfassungs-System

Mechanische und elektromechanische Antriebe von Ketterer findet man in nahezu jeder Branche: So lassen sich beispielsweise Arbeitsplätze im Büro, in der Werkstatt oder im Labor dan...

Mechanische und elektromechanische Antriebe von Ketterer findet man in nahezu jeder Branche: So lassen sich beispielsweise Arbeitsplätze im Büro, in der Werkstatt oder im Labor dank der Antriebslösungen des Herstellers stufenlos in der Höhe verstellen. Auch dessen Antriebe für Türen, Tore und bewegliche Trennwände sind in Lager- und Transportlogistik sowie im Anlagen- und Maschinenbau zu finden. In der Produktion setzt Ketterer auf Signalsäulen mit Monitor-Modulen und Software von Werma.

Seit knapp vier Jahren ist Julian Markon bei Ketterer in Furtwangen tätig – heute als stellvertretender Produktionsleiter. „Wir liefern Antriebslösungen für nahezu jeden Bereich und ich bin mir sicher, fast jeder kam schon einmal mit einem unserer Produkte in Berührung“, so Markon. „Besonders stolz sind wir auf unsere Sonderlösungen, denn auch wenn es darum geht, Antriebe für eine bereits vorhandene Anwendung zu entwickeln – wir finden immer eine Lösung.“

Kompletter Maschinenpark im Überblick

Am Standort in Furtwangen sind derzeit rund 200 Mitarbeiter beschäftigt und das traditionsreiche Unternehmen ist stolz darauf, seit jeher dem Standort Schwarzwald treu geblieben zu sein. Julian Markon ist auch Lean-Manager bei Ketterer und betont die Wichtigkeit, „bestehende Abläufe zu hinterfragen, zu analysieren und zu optimieren“. Auf einer Produktionsfläche von mehr als 4.400 m² ist Markon stellvertretend zuständig für 145 Mitarbeiter und einen großen Maschinenpark: Neben fünf Rollmaschinen, 17 Zahnmaschinen, zehn Langdreh- und fünf Kurzdrehautomaten zählen vier Fräsmaschinen und 104 Montagearbeitsplätze zu seinem Verantwortungsbereich. Hier werden im Zwei- bzw. Drei-Schicht-Betrieb die Bauteile für die Spindeln, Antriebe und Motoren hergestellt.

Ampelfarben zur Signalisierung

Zur Sicherung der Prozesse ist es unerlässlich, dass der Maschinenbediener den Status jeder Maschine und jedes Automaten sofort sehen kann. Deshalb setzt Ketterer auf Signalsäulen von Werma: Auf jeder der Maschinen in Markons Verantwortungsbereich ist eine Werma-Signalsäule angebracht. Diese zeigen schnell und eindeutig Störungen an – und so kann der Werker auch aus einiger Entfernung ihre Linie visuell überwachen.

Ketterer setzt dabei auf die Ampelfarben rot, gelb (bzw. weiß) und grün, da diese leicht verständlich und eindeutig sind: Das rote Licht signalisiert eindeutig eine Störung und zeigt dem Werker an, dass dringender Handlungsbedarf besteht. Das gelbe bzw. weiße Licht geht an, wenn das Werkzeug umgespannt wird und dient daher reinen Informationszwecken. Leuchtet die Signalsäule grün, läuft die Maschine einwandfrei.

Das Problem: Räumliche Verteilung der Maschinen

Die Maschinen und Automaten sind bei Ketterer auf mehrere Hallen und Gebäude verteilt. So sieht man dank der angebrachten Signalsäulen zwar vor Ort den Status, nicht jedoch von einer zentralen Stelle aus. Ziel des jungen Leiters war es daher, einen Überblick über die gesamte Produktion, die Auslastung und den Status der einzelnen Maschinen zu erhalten – und zwar auf einen Blick.

Einfaches, kostengünstiges System

Die Lösung fand man in „Smart Monitor“ von Werma. Der Hersteller installierte zunächst erste Test-Signalsäulen mit einem speziellen Smart-Monitor-Modul auf den Maschinen bei Ketterer.

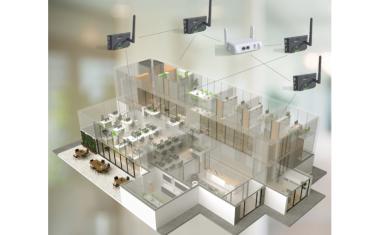

Smart Monitor besteht aus Funksender, Funkempfänger und der Software. Das robuste und erprobte Funknetzwerk (868 MHz) für das Produktionsumfeld sucht sich intelligent selbst die beste Verbindung und sorgt so für einfachste Integration in Ihren Fertigungsprozess. Aufgrund der großen Distanzen und der Verteilung der Maschinen auf mehrere Gebäude, wurde bei Ketterer das Funknetz durch zwei sogenannte Repeater ergänzt. Diese verstärken das Funksignal und sorgen so für eine noch größere Reichweite.

Der Funksender wird einfach per Plug & Play als zusätzliches Element in die Signalsäule integriert und überwacht Zustände oder Stückzahlen von Maschinen, Anlagen und manuellen Arbeitsplätzen. Per Funk werden diese Zustände an den Funkempfänger übertragen, die alle Daten lückenlos überträgt und in einer Microsoft SQL-Datenbank sichert.

Auch die geringen Investitionskosten überzeugten Markon: „Uns war es sehr wichtig, im ersten Schritt nicht zu viel zu investieren, da wir nicht wussten, ob wir dauerhaft damit arbeiten werden“. Gestartet wurde zunächst im Bereich der neun Langdrehautomaten: „Das war unser Leuchtturm-Projekt“, so Markon. „Nach den sofort sichtbaren Erfolgen haben wir Smart Monitor sukzessive auf die anderen Bereiche ausgeweitet.“

Einfache Software mit vielen Auswertungsmöglichkeiten

Einführung und Installation des Systems verliefen reibungslos. „Das System ist einfach, sofort installiert und wirklich gleich einsatzbereit – morgens auf der Maschine installiert, mittags die erste Auswertung fahren, das nenne ich schnell“, sagt Markon. Dies liegt vor allem an der mitgelieferten PC-Software, welche schnell und einfach installiert werden kann und Schritt für Schritt zum eigenen Netzwerk führt. Sie stellt die Zustände der ins Netzwerk eingebundenen Signalsäulen auf dem PC dar (zentraler Leitstand). Darüber hinaus kann der Anwender die Produktivität analysieren, Fehlerquellen suchen und somit die Effizienz und Verfügbarkeit seiner Maschinen erhöhen.

„Für uns“, so Markon, „sind vor allem die produktiven Zustände unserer Langdrehautomaten von Bedeutung. Sie zeigen auf, wie produktiv die Maschinen laufen und wo wir noch Optimierungsbedarf haben.“ Dabei nutzt das Unternehmen verschiedene Ansichten der Software: Im Büro des Meisters wird hauptsächlich der übersichtliche Leitstand angezeigt, im Bereich der Maschinen zeigt die Software die aktuelle Laufzeit der Aufträge. Als Hintergrund hat Markon einen Grundriss der Produktionshallen hinterlegt, so ist noch schneller und eindeutiger ersichtlich, wo die entsprechende Maschine steht.

Übersicht dank Bildschirm

Damit der Status für alle Beteiligten sofort sichtbar ist, zeigen inzwischen vier große Bildschirme den Status an: In jedem Bereich der Produktion ist ein großer Bildschirm angebracht, auf welchen der Status jeder Maschine dank der Software auf einen Blick ersichtlich ist. „Vor allem die Abteilungsleiter und ich nutzen diese Bildschirme – wir sehen schon beim Betreten der Fertigung, bei welcher Maschine eine Störung vorliegt und können sofort reagieren“, sagt Markon.

Auch die Mitarbeiter nutzen die Bildschirme zur Selbstkontrolle und unterstützen Kollegen und Kolleginnen, wenn diese nicht sofort eine Störung an der eigenen Maschine wahrnehmen. „In der Vergangenheit blieb eine Störung oft viel zu lange ohne Reaktion, sie wurde nicht gesehen oder nicht wahrgenommen. Heute unterstützen und informieren sich die Mitarbeiter gegenseitig, sie haben alle das gemeinsame Ziel, die Reaktions- und damit die Stillstandzeiten zu minimieren.“

Sichtbare Erfolge und Verbesserungen

Seit über einem Jahr hat Ketterer das Werma-System im Einsatz – schon jetzt sei eine Steigerung von weit mehr als 15 % mit den bestehenden Langdrehautomaten erreicht worden, so Markon. „Die Leistung hat sich von anfangs ca. 60 % auf über 80 % erhöht“. Besonders beeindruckt zeigt sich Markon davon, dass sich bereits nach wenigen Wochen erste Erfolge einstellten und Lösung auch Produktionsleiter und Geschäftsführer begeisterten. „Die Mitarbeiter arbeiten vorausschauender und achten darauf, dass die Maschinen nicht mehr still stehen.“

Business Partner

Werma Signaltechnik GmbH + Co.KGDürbheimer Str. 15

78604 Rietheim-Weilheim

Deutschland

Meist gelesen

Sichere Kommunikation ohne Sprachhürden: Funkwerk integriert KI-Übersetzer in Sicherheitsleitstellen

KI-Dolmetscher im Gefahrenmanagement: Echtzeit-Übersetzung & Protokollierung für sichere Kommunikation ohne Sprachbarrieren

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

BASF eröffnet 2028 innovatives Gefahrenabwehrzentrum in Ludwigshafen: KI-Technologie für maximale Sicherheit am Standort

BASF stärkt Sicherheit: Neues Gefahrenabwehrzentrum in Ludwigshafen mit KI & Leitstelle ab 2028

Museumsicherheit: Wie moderne Technologien und ganzheitliche Schutzkonzepte Kulturgüter vor neuen Bedrohungen schützen

Museen im Spannungsfeld: Sicherheit zwischen öffentlichem Auftrag, Raubfällen und neuen Bedrohungen