Hygiene, Sicherheit, Präzision – die Aufgaben des Atemschutzgerätewarts

Er macht den gefährlichen Einsatz an vorderster Front erst möglich und ist selbst Risiken ausgesetzt: der Atemschutzgerätewart.

Bevor der Atemschutzgerätewart reinigt und desinfiziert, muss er genau wissen, womit sie kontaminiert ist. Nach Rücksprache mit dem Einsatzleiter und dem Anlegen eigener Schutzkleidung kann seine Arbeit beginnen.

In der Atemschutzwerkstatt sorgt der Gerätewart dafür, dass Masken, Pressluftatmer und Atemluftflaschen wieder einsatzbereit sind. Beim Eintreffen der Ausrüstung im Schwarzbereich prüft er die Kontaminationsanhängekarten oder fragt beim Einsatzleiter nach: Was war im Spiel – Ruß, Asbest, Blut, Chemikalien? Abhängig davon entscheidet er, welche persönliche Schutzausrüstung (PSA) er benötigt. Einmalhandschuhe sind dabei immer Pflicht, bei höherer Gefährdung kommen Schutzbrille, Kittel oder Atemschutz hinzu. Seine Aufgaben Schritt für Schritt:

1. Kontaminierte PSA entgegennehmen:

Er nimmt die kontaminierte Ausrüstung entgegen, entsorgt Einmalmaterialien fachgerecht und dokumentiert die Ankunft für die weitere Bearbeitung. Sicherheit steht dabei an erster Stelle – für ihn und für alle, die das Material später wieder benutzen.

2. Ausrüstung vorreinigen:

Zunächst reinigt er die Ausrüstung unter fließend Wasser mit einer Bürste. Um die Kontaktzeit zur kontaminierten PSA so gering wie möglich zu halten, ist die maschinelle der händischen Reinigung vorzuziehen, z. B: im Reinigungsgerät TopClean D von Meiko. Masken können darin auf spezielle Halterungen aufgespannt werden. Das bietet den Vorteil, dass gefährliche Schmutzpartikel von außen abgewaschen werden, ohne die Innenseite der Maske zu kontaminieren. Zudem können Pressluftatmertragegestelle mit Flasche und Lungenautomat vorgereinigt werden. Die Lungenautomaten schließt der Gerätewart an den Druckluftverteiler an und wählt das passende Reinigungsprogramm – abgestimmt auf die Verschmutzung der Ausrüstung.

3. Vorgereinigte PSA demontieren:

Nun baut er Masken und Atemschutzgeräte auseinander. Die Kleinteile verwahrt er am besten in gekennzeichneten Kleinteilekörben, um sie später wieder der jeweiligen Maske zuordnen zu können. Auch bei diesem Arbeitsschritt trägt er passende PSA.

4. Atemschutzausrüstung reinigen und desinfizieren:

Zur kontaktlosen, maschinellen Reinigung und Desinfektion eignet sich das TopClean M von Meiko. Hier wird sichergestellt, dass selbst kleinste Rückstände – ob bakteriell oder chemisch – sicher entfernt werden.

5. Trocknen und Befüllen:

Im Weißbereich legt er die Ausrüstung in den Trockenschrank. Während sie trocknet, füllt er die leeren Atemluftflaschen an der Füllleiste oder Sicherheitsfüllrampe.

6. Montieren und Austauschen:

Anschließend baut der Gerätewart das Equipment wieder zusammen: Masken, Lungenautomaten – alles wird geprüft, beschädigte Teile ausgetauscht und montiert. Dabei beachtet er ganz die Herstellerangaben und die Richtlinie vfdb 0840.

7. Warten, Reparieren und Prüfen:

Mit einem Prüfgerät testet der Atemschutzgerätewart die Ausrüstung. Funktioniert alles einwandfrei? Erst wenn jede Maske und jeder Lungenautomat alle Tests bestanden haben, verpackt er sie hygienisch – etwa durch Einschweißen in Folie – und macht sie bereit für den nächsten Einsatz.

8. Dokumentieren, Lagern, erneut Ausgeben:

Zum Schluss dokumentiert er seine Arbeitsschritte und vermerkt ausgetauschte Ersatzteile. Die einsatzbereite Ausrüstung wird nun sachgemäß gelagert, bis sie bei Bedarf wieder an die Einsatzkräfte ausgegeben wird.

Durch diesen strukturierten Prozess stellt der Gerätewart sicher, dass die Atemschutztechnik nach den höchsten Sicherheits- und Hygienestandards aufbereitet, geprüft und instandgesetzt wird. Seine gewissenhafte Arbeit ermöglicht den Einsatz der Kameradinnen und Kameraden an der Einsatzstelle. Eine bildliche Darstellung der Aufbereitung von Atemschutzausrüstung durch den Gerätewart kann hier heruntergeladen werden.

Die Aufgaben des Atemschutzgerätewarts Schritt für Schritt:

Business Partner

MEIKO Maschinenbau GmbH & Co. KGEnglerstr. 3

77652 Offenburg

Deutschland

Meist gelesen

Vorstand der BDSW-Landesgruppe MV wiedergewählt

Die Mitglieder der BDSW-Landesgruppe MV haben sowohl ihren Vorsitzenden, Jan Köhler, als auch die bisherigen Stellvertreter, Jörg-Peter Althaus, Dirk H. Bürhaus sowie Tjark Wackerhagen im Amt bestätigt.

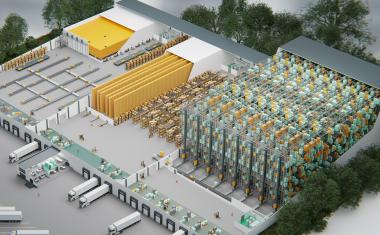

Wagner auf der Buildinx: Digitalisierung und Nachhaltigkeit im Brandschutz

Die Wagner Group GmbH zeigt auf der Buildinx in Dortmund zukunftsweisende Lösungen für den Brandschutz in modernen Logistikimmobilien.

Media Kit 2026 GIT SICHERHEIT (German DACH Edition)

Advertise with the number one - with GIT SICHERHEIT. Download our media data for 2026.

Vereinigt unter einem Dach: LST-Deutschland GmbH

Labor Strauss, einer der führenden europäischen Anbieter für Gebäudesicherheitstechnik, stellt die organisatorische Struktur seiner deutschen Tochtergesellschaften neu auf.

Mediadaten 2026 GIT SICHERHEIT

Werben Sie mit der Nummer Eins - mit GIT SICHERHEIT. Unsere aktuellen Mediadaten stehen für Sie zum Download bereit.