Einsatz von Bernstein Induktivsensoren in sicherheitsrelevanten Anwendungen

Sicherheitstechnik muss besondere Anforderungen erfüllen. Diese Anforderungen ergeben sich aus diversen Normen und Richtlinien, die es Herstellerseits zu beachten gilt. Und dies nicht ohne Grund: Kommt es nämlich beispielsweise zum Ausfall eines Sensors, kann dies zu einer direkten Gefährdung der Mitarbeitenden führen – mit im Ergebnis schweren oder gar tödlichen Verletzungen. Aufgrund der höheren, zu erfüllenden Anforderungen ist Sicherheitstechnik jedoch deutlich teurer als Standardprodukte. Daher stellt sich die Frage, ob tatsächlich immer Sicherheitsprodukte zur Anwendung kommen müssen, um die bestehenden Richtlinien und Normen zu erfüllen und dadurch bestehende Gefahren auf ein Minimum zu reduzieren?

Im Maschinen- und Anlagenbau gelten für sichere Steuerungstechnik sehr häufig die Normen EN ISO 13849 oder EN IEC 62061. Beide Normen verlangen neben qualitativen Maßnahmen mit entsprechenden Strukturen und fehlervermeidenden Maßnahmen auch quantitative Nachweise der Sicherheitsfunktionen. Um diesen Nachweis erbringen zu können, sind in der Regel die Ausfallraten oder deren Kehrwert, die sogenannten MTTF (Mean Time To Failure) bzw. MTTFd (Mean Time To Failure dangerous), von jeder Baugruppe notwendig.

Die Sicherheit kann entsprechend der Normen auf unterschiedlichen Wegen erreicht werden. Je nach gefordertem Sicherheitsniveau ist es möglich nach den Normen EN ISO 13849 und DIN EN 62061 auch Standardkomponenten zum Einsatz zu bringen, die rein aufgrund ihrer Zuverlässigkeit in einer sicheren Systemarchitektur verwendet werden können. Um diesen Ansatz zu unterstützen, liefert Bernstein für bestimmte Sensortypen die notwendigen MTTF Werte auch für Standard-Komponenten.

Eine Auflistung aller induktiven Sensoren der Bernstein AG, die in diesem Sinne eingesetzt werden können, sowie ein Anwendungsbeispiel, finden Sie hier.

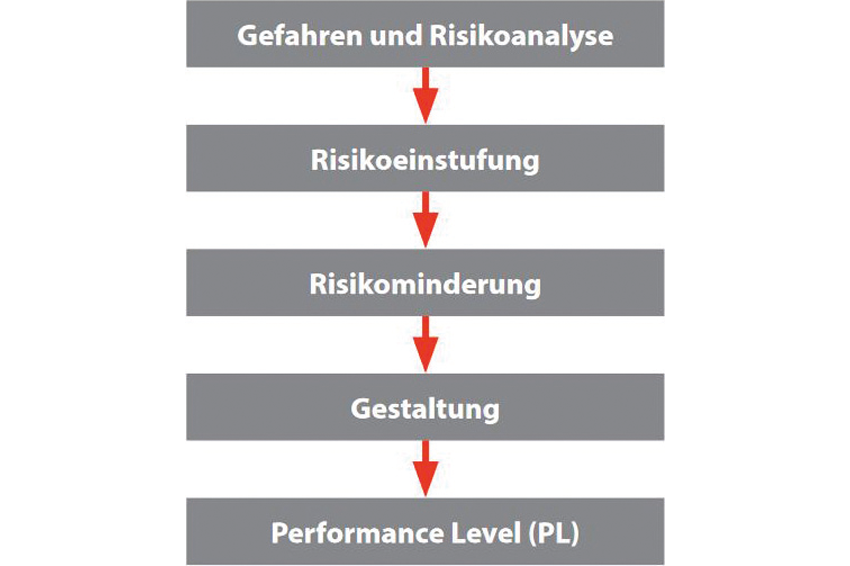

Grundsätzliches Vorgehen

Die Durchführung der folgenden Schritte ermöglicht den Einsatz des Sensors in sicherheitsrelevanten Anwendungen. Die Standardkomponenten können nur dann in Sicherheitsanwendungen eingesetzt werden, wenn die bewährten Sicherheitsprinzipien in der Anwendung (z. B. Überdimensionierung, siehe EN ISO 13849-2 D.2) damit erfüllt werden können. Die Durchführung der folgenden Schritte ermöglicht den Einsatz des Sensors in sicherheitsrelevanten Anwendungen:

Gefahren und Risikoanalyse

Die Gefahren- und Risikoanalyse muss für eine CE-Konformitätserklärung immer durchgeführt werden. Bei Maschinen und Anlagen, für die bereits eine Produktnorm vorliegt, kann diese verwendet werden, sofern die Anlage der Norm entspricht. Sollte die Maschine oder Anlage von dieser Norm abweichen oder gar keine eigene Produktnorm besitzen, muss auf generische Normen zurückgegriffen werden (z. B. EN 12100). Ergeben sich entsprechende Risiken, die nur durch steuerungstechnische Maßnahmen gemindert werden können, muss hierfür z. B. die EN ISO 13849 herangezogen werden.

Risikoeinstufung

Das Sicherheitsziel wird durch die Risikobeurteilung nach EN ISO 13849-1 4.3 festgelegt und daraus ergibt sich für jede Gefährdung ein angefordertes Performance Level (PLr) zwischen a und e.

Risikominderung

Zur Risikominderung ist das Steuerungssystem für den geforderten PL mit nachfolgenden Kriterien zu evaluieren:

- Kategorie (ISO 13849-1, 6.1.3)

- MTTFD (ISO 13849-1, 6.1.4)

- DC (ISO 13849-1, 6.1.5)

- CCF (ISO 13849-1, 6.1.6)

- Systematische Ausfälle (ISO 13849-1, 6.1.7)

- Grundlegende Sicherheitsprinzipien (ISO 13849-2)

- Bewährte Sicherheitsprinzipien (ISO 13849-2)

Und wenn anwendbar:

- Bewährte Komponenten (ISO 13849-2)

- Software (ISO 13849-1, 7 und Anhang I)

Gestaltung

Unabhängig vom angefordertem PL (PLr) müssen die grundlegenden Sicherheitsprinzipien erfüllt werden. Die Entwicklung der obengenannten Sensoren erfolgte nach EN IEC 60947-5-2 und kann in der Argumentation für grundlegende Sicherheitsprinzipien herangezogen werden.

Performance Level (PL)

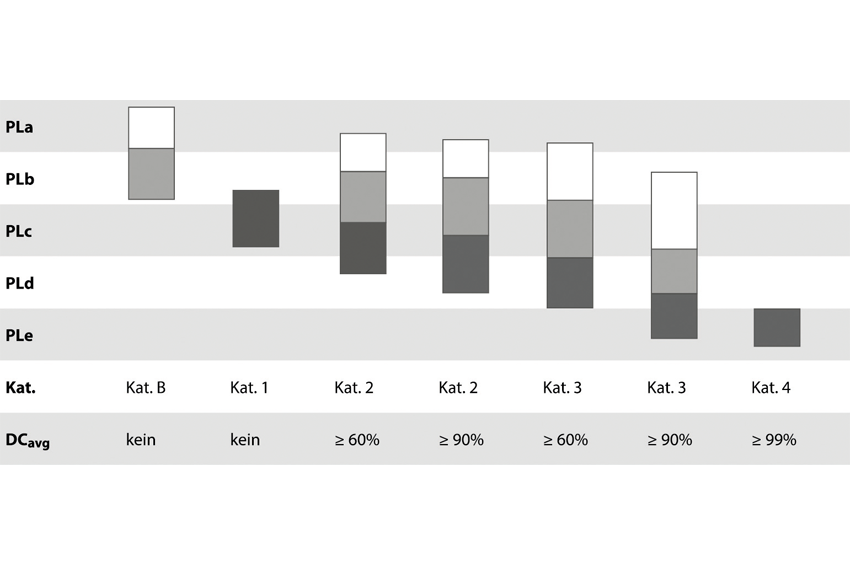

Der Performance Level gibt das Sicherheitsniveau an. Es teilt sich in fünf Stufen von a bis e, wobei „a“ das niedrigste Sicherheitsniveau ist und „e“ das höchste Sicherheitsniveau ergibt.

Kategorien (KAT)

Die Kategorien werden häufig mit den Architekturen verknüpft. Von ihrem Grundgedanken sind sie ein Maß ihrer Fehlertoleranz. Die Kategorien sind gegliedert in KAT B (Basismaßnahmen), KAT 1, KAT 2, KAT 3 und KAT 4.

Diagnosedeckungsgrad (DC)

Ab KAT 2 ist die Implementierung einer Diagnose (DC) notwendig. Dafür wird ein durchschnittlicher DC (DCavg) berechnet. Dieser Wert kann vereinfacht als der arithmetische Mittelwert der einzelnen DC‘s aller Bauteile im Funktionskanal angenommen werden. Der DCavg wird in 4 Gruppen unterteilt: Kein (< 60 %), Niedrig (≥ 60 %), Mittel (≥ 90 %) und Hoch (≥ 99 %).

Um einen entsprechenden DC-Wert zu bestimmen, müssen die Diagnosemaßnahmen ausgewählt werden. Hierzu kann die Tabelle EN ISO 13849-1 E.1 herangezogen werden. Die Diagnose der Sensoren muss aus dem Steuerungssystem erfolgen.

Fehler gemeinsamer Ursache / Common Cause Factor (CCF)

Die Fehler, die in einer mehrkanaligen Struktur dazu führen, dass gleichzeitig alle Kanäle versagen, nennt man „Common Cause Effect“ bzw. „Fehler gemeinsamer Ursache“. Hierzu wird nach einem Punkteverfahren der CCF ermittelt.

Ausfallraten und PL

Mit bisher festgelegten Sicherheitskenndaten, Kategorie und DCavg, kann eine von den unten abgebildeten Säulen ausgewählt werden. Der erreichbare PL hängt an dieser Stelle nur noch vom MTTFD jedes Kanals ab. Der MTTF für Bernstein-Sensoren ist angegeben. Der MTTFD Wert kann, wie in EN ISO 13849 C.5.1 beschrieben, aus MTTF abgeschätzt werden. Der MTTFD Wert der elektrischen Bauteile wird üblicherweise als der doppelte MTTF Wert angenommen. Die anderen Elemente des Kanals können entweder durch Herstellerangaben, B10-Wert oder aus anderen Quellen entnommen werden.