Elektronische Verriegelungssysteme und was bei deren Auswahl zu berücksichtigen ist

Im folgenden Beitrag der Reihe „Sicherer Zugang zu Maschinen und Anlagen“ geht es um elektronische Verriegelungssysteme als Teil der technischen Schutzmaßnahmen. Doch auch hier gilt: Elektronische Verriegelungssysteme sind nicht gleich Verriegelungssysteme. Tobias Keller, Business Development Coordinator bei Schmersal, verrät im Interview mit GIT SICHERHEIT, wann der Einsatz von elektronischen Verriegelungssystemen wirklich sinnvoll bzw. notwendig ist und worauf beim Einsatz zu achten ist.

Werden Schutzeinrichtungen an Maschinen außer Kraft gesetzt, steigt die Gefahr für Arbeitsunfälle. Insbesondere während der Instandhaltung beim Betreiber werden Schutzeinrichtungen an Maschinen häufig manipuliert, zum Beispiel wenn der bereitgestellte Funktionsumfang für bestimmte Tätigkeiten nicht ausreicht oder Schutzeinrichtungen als störend empfunden werden.

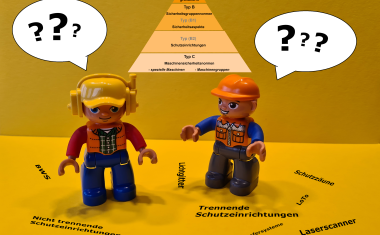

Die Artikel-Serie in Kooperation von VDMA Elektrische Automation und GIT SICHERHEIT beleuchtet verschiedene Arten von Schutzeinrichtungen und geht der Frage nach, wann welche Schutzmaßnahme/n sinnvoll bzw. erforderlich sind und worauf es bei Auswahl und Einsatz zu achten gilt.

GIT SICHERHEIT: Herr Keller, vielleicht erstmal zur offensichtlichsten aller Fragen: Was genau ist ein elektronisches Verriegelungssystem und welche unterschiedlichen Arten gibt es überhaupt?

Tobias Keller: Ein elektronisches Verriegelungssystem ist eine Sicherheitsvorrichtung, die in industriellen Sicherheitsanwendungen eingesetzt wird, um den Zugang zu gefährlichen Bereichen von Maschinen oder Anlagen zu kontrollieren und zu verhindern, dass diese während des Betriebs geöffnet oder betreten werden können. Es handelt sich um eine Form der Maschinensteuerung, die dazu dient, Unfälle zu vermeiden, indem sie sicherstellt, dass potenziell gefährliche Maschinen oder Anlagen erst dann betreten oder gewartet werden können, wenn sie sicher gestoppt oder abgeschaltet wurden.

Die Auswahl des geeigneten elektronischen Verriegelungssystems hängt dabei von verschiedenen Faktoren ab, u. a. von den spezifischen Anforderungen der Anwendung, dem sich daraus ergebenden erforderlichen Performance Level und dem im Rahmen der Risikobeurteilung festgelegten Anwendungsbereich. Es ist daher extrem wichtig, im Vorfeld eine gründliche Risikobewertung durchzuführen und gegebenenfalls auch professionelle Beratung in Anspruch zu nehmen, um das richtige System für die jeweilige Anwendung auszuwählen.

Jetzt, da sozusagen das „Was“ geklärt ist, stellt sich natürlich direkt die Frage nach dem „Wann“: Wann genau kommen elektronische Verriegelungssysteme zum Einsatz, welche rechtlichen Regelungen existieren dazu und was sagen die Normen?

Tobias Keller: Elektronische Verriegelungssysteme kommen hauptsächlich in industriellen Anwendungen zum Einsatz, insbesondere dort, wo Maschinen oder Anlagen potenziell gefährliche Bereiche aufweisen und der Zugang zu diesen Bereichen während des Betriebs kontrolliert und überwacht werden muss, um mögliche Unfälle zu vermeiden. Typische Anwendungen sind beispielsweise in der Fertigungsindustrie, der Lebensmittelverarbeitung, der Logistik und in anderen Bereichen, in denen Maschinen und Anlagen betrieben werden.

Rechtliche Regelungen und Normen, die die Verwendung von elektronischen Verriegelungssystemen regeln, variieren je nach Region und Branche. Bei der Auswahl sind daher unter anderem folgende rechtliche Rahmenbedingungen zu berücksichtigen:

- In den meisten Ländern gibt es Gesetze und Vorschriften zum Arbeitsschutz, die die Sicherheit der Arbeitnehmer am Arbeitsplatz regeln. Diese Gesetze und Vorschriften können indirekt Anforderungen an die Verwendung von Sicherheitseinrichtungen wie elektronische Verriegelungssysteme stellen, um sicherzustellen, dass potenzielle Gefahren angemessen kontrolliert werden.

- In der Europäischen Union regelt die Maschinenrichtlinie (2006/42/EG) das Inverkehrbringen sicherer Maschinen und Anlagen. Die Richtlinie legt grundlegende Sicherheits- und Gesundheitsschutzanforderungen fest, die von den Herstellern erfüllt werden müssen, einschließlich der Verwendung von Sicherheitseinrichtungen wie Verriegelungssystemen.

- Die unter der Maschinenrichtlinie harmonisierte Norm ISO 14119 ist beispielsweise eine internationale Norm, die spezifische Anforderungen an Verriegelungseinrichtungen in Verbindung mit trennenden Schutzeinrichtungen festlegt. Sie enthält Leitlinien für die Konstruktion und Installation von Verriegelungssystemen, um sicherzustellen, dass sie ordnungsgemäß funktionieren und die Sicherheit der Bediener gewährleisten.

- Je nach Branche und Art der Anwendung können auch branchenspezifische Normen und Standards gelten, die Anforderungen an die Sicherheit von Maschinen und Anlagen festlegen. Diese Normen können dabei zusätzliche Anforderungen an die Integration von Sicherheitseinrichtungen stellen, die bei der Konstruktion und dem Bau von Maschinen und Anlagen ebenfalls berücksichtigt werden müssen.

Es ist grundsätzlich immer wichtig, die geltenden rechtlichen Regelungen und Normen zu beachten und sicherzustellen, dass derartige Sicherheitseinrichtungen ordnungsgemäß installiert, gewartet und betrieben werden.

Daran anschließend stellt sich die Frage, für welche Anwendungsfälle bzw. unter welchen Bedingungen anderen technische Schutzmaßnahmen der Vorzug zu geben ist?

Tobias Keller: Obwohl elektronische Verriegelungssysteme wichtige Sicherheitseinrichtungen sind, gibt es Situationen, in denen andere technische Schutzmaßnahmen vorzuziehen sind. Die Wahl der am besten geeigneten Schutzmaßnahme hängt von verschiedenen Faktoren ab, wie z. B. von den spezifischen Gefährdungen, der Arbeitsumgebung, der Art der Maschine oder Anlage und den betrieblichen Anforderungen:

- Feststehende trennende Schutzeinrichtungen wie Schutzzäune, Schutzgitter oder Schutzabdeckungen können in Situationen bevorzugt werden, in denen eine physische Barriere erforderlich ist, um den Zugang zu gefährlichen Bereichen zu blockieren. Dabei kommt der Zugriffs- bzw. Zugangsfrequenz eine besondere Bedeutung zu. Je seltener ein Gefahrenbereich betreten werden muss, desto eher können zur Absicherung feststehende trennende Schutzeinrichtungen zur Absicherung verwendet werden.

- In einigen Fällen kann aber auch die einfache Umgestaltung der Maschine oder Anlage, wie z. B. die Änderung des Layouts, dazu beitragen, potenzielle Gefahren zu reduzieren oder zu eliminieren. Es ist immer wichtig, konstruktionsbegleitend eine gründliche Risikobeurteilung durchzuführen und die geeignetste Schutzmaßnahme für die spezifischen Anforderungen der Anwendung zu wählen.

- Zu guter Letzt gibt es auch Situationen in denen eine Kombination mehrerer Sicherheitsvorrichtungen erforderlich ist, um ein angemessenes Maß an Sicherheit zu gewährleisten.

Sie hatten bereites die Begriffe „Gefahrstelle“ und „Gefahrquelle“ genannt. Was genau ist der Unterschied?

Tobias Keller: Der Unterschied zwischen „Gefahrstelle“ und „Gefahrquelle“ liegt im Kontext der ursächlichen Gefahr. Eine Gefahrstelle beschränkt sich immer auf einen abgegrenzten räumlichen Bereich in oder an einer Maschine bzw. Anlage. Eine potenzielle Gefahr für die Sicherheit von Bedienern oder anderen Personen kann daher ausgeschlossen werden, wenn sie nicht in diesen Bereich eindringen. Dies kann beispielsweise eine bewegliche Komponente wie die Antriebsrollen eines Förderbandes sein, die eine Quetschgefahr darstellt oder ein bewegliches Teil einer Kraftübertragung, das eine Einzugsstelle darstellt. Eine Gefahrquelle hingegen ist der Ursprung oder auch Ausgangspunkt einer potenziellen Gefahr in einer Maschine oder Anlage. Hier geht von einem bestimmten Punkt eine Gefahr aus, die sich von dort aus weiter ausbreitet und den Bediener und andere Personen gefährdet.

Ein konkretes Beispiel ist die Drehbank: Die rotierende Welle oder das Spannfutter stellen lediglich eine Gefahrstelle dar. Nur bei direktem Kontakt mit der rotierenden Welle kann es zu Verletzungen kommen. Bricht dagegen ein Teil des zu bearbeitenden Werkstücks ab, während sich die Maschine dreht, wird es unkontrolliert herausgeschleudert. Die Gefahr breitet sich von dort aus und es handelt sich damit um eine Gefahrquelle.

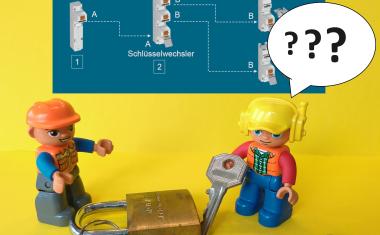

In welcher Beziehung stehen Verriegelungen und Zuhaltungen zueinander und wann ist der Rückgriff auf eine Verriegelung mit Zuhaltung notwendig?

Tobias Keller: Diese Begriffe stehen in einer schwierigen Beziehung zueinander, was auf ihre Bedeutung im allgemeinen Sprachgebrauch zurückzuführen ist. Besonders deutlich wird dies am Begriff „Verriegelung“. Wenn man diesen Begriff hört, denkt man zunächst an etwas mechanisch Verschlossenes, wie zum Beispiel das Verriegeln der Haustür oder des Autos.

In der Welt der funktionalen Sicherheit hat der Begriff „Verriegelung“ jedoch eine andere Bedeutung. Wenn hier von einer Verriegelung gesprochen wird, handelt es sich um eine elektrotechnische Zustandsbeschreibung, die lediglich aussagt, dass ein steuerungstechnischer Zustand erreicht wurde. Erst der Begriff ‚Zuhaltung‘ beschreibt aus mechanischer Sicht den physischen Zustand der „Verriegelung“.

Eine Verriegelung mit Zuhaltung kann in Situationen erforderlich werden, in denen eine besonders hohes Schutzniveau erreicht werden muss, um sicherzustellen, dass der Zugang zu einem gefährlichen Bereich erst dann möglich ist, wenn die Maschine einen sicheren Zustand erreicht hat.

Meist gelesen

Museumsicherheit: Wie moderne Technologien und ganzheitliche Schutzkonzepte Kulturgüter vor neuen Bedrohungen schützen

Museen im Spannungsfeld: Sicherheit zwischen öffentlichem Auftrag, Raubfällen und neuen Bedrohungen

BASF eröffnet 2028 innovatives Gefahrenabwehrzentrum in Ludwigshafen: KI-Technologie für maximale Sicherheit am Standort

BASF stärkt Sicherheit: Neues Gefahrenabwehrzentrum in Ludwigshafen mit KI & Leitstelle ab 2028

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.