Gaswarnanlagen: Infrarot-Sensoren sind verschleißfrei und funktionieren auch ohne Sauerstoff

Gaswarnanlagen: Infrarot-Sensoren sind verschleißfrei und funktionieren auch ohne Sauerstoff. Die menschlichen Sinne sind zur Detektion gefährlicher Gase denkbar schlecht geeignet....

Gaswarnanlagen: Infrarot-Sensoren sind verschleißfrei und funktionieren auch ohne Sauerstoff. Die menschlichen Sinne sind zur Detektion gefährlicher Gase denkbar schlecht geeignet. Deshalb sind stationäre Gaswarnanlagen und tragbare Gaswarngeräte in den meisten Arbeits- und Produktionsbereichen ein unverzichtbarer Teil der Sicherheitsausstattung. Getrieben vom gestiegenen Sicherheits- und Umweltbewusstsein, aber auch durch die häufigere Verwendung technischer Gase, durchliefen die Gaswarnsysteme in den letzten 20 Jahren eine stürmische Entwicklung. Mit Sensoren für neue Substanzen, verbesserter Sensorhaltbarkeit, Resistenz gegenüber Umwelteinflüssen, standardisierten Schnittstellen, und vereinfachter Wartung bei gleichzeitig reduzierten Kosten setzten die deutschen Hersteller damit international die Standards.

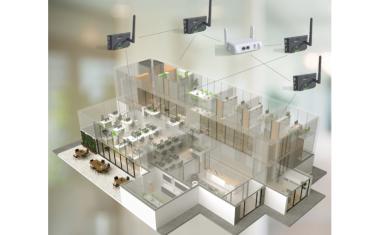

Stationäre Gaswarnanlagen bestehen meist aus in zu überwachenden Bereichen installierten Sensoren bzw. Transmittern und einer zentralen Auswerteeinheit, welche bei Überschreitung bestimmter Grenzwerte Warnungen und/oder Schutzmaßnahmen auslösen. Neben Anlagen zur Detektion von Explosionsgefahren werden zunehmend auch Gefahren durch toxische Gase überwacht.

Explosible Gase

Seit ca. 40 Jahren gibt es bewährte Sensoren zur Ex-Überwachung, hauptsächlich mit dem Messprinzip der sog. „Wärmetönung". Da diese Sensoren durch verschiedene Umwelteinflüsse beeinflusst werden können, ist eine regelmäßige Funktionsprüfung notwendig. Auch sind die Sensoren in unregelmäßigen Abständen zu ersetzen.

Demgegenüber bieten moderne Infrarot (IR)-Sensoren eine verschleißfreie Funktion und funktionieren auch ohne Sauerstoff. Die ausgezeichnete Signalstabilität und zunehmend intelligentere Eigendiagnosefunktionen ermöglichen deutlich verlängerte Wartungsintervalle.

Aktuelle Anstrengungen der Hersteller gehen in Richtung weiterer Kostenreduktion und vereinfachter Empfindlichkeitsüberprüfung, z. B. mit einem intelligenten Kalibrieradapter. Ein anderer Hersteller arbeitet mit sog. „Substanzbibliotheken". Hierbei werden die Empfindlichkeits- und Linearitätsdaten für eine Vielzahl von Zielsubstanzen im IR-Gerät vorgehalten und der Anwender kann durch Menüauswahl verschiedene Zielgase und passende Kalibriergase auswählen.

Toxische Gase

Zur Überwachung von toxischen Gasen und Sauerstoff an Arbeitsplätzen haben sich in den letzten Jahren elektrochemische Vor-Ort-Sensoren weitgehend durchgesetzt. Gründe hierfür sind das schnelle Ansprechen dieser Sensoren, die ausgezeichnete Resistenz gegen Umwelteinflüsse, Sensorstandzeiten von bis zu 10 Jahren und ebenfalls fallende Preise. Die Möglichkeiten dieser Technologie sind keineswegs ausgereizt und werden für zukünftig geänderte Grenzwerte und neue Zielsubstanzen wirtschaftlich interessante Lösungen bieten. Für spezielle Gase und Messbereiche, für welche elektrochemische Sensoren noch nicht verfügbar sind, werden adaptierte Labormessgeräte eingesetzt oder man behilft sich mit dem temporären Einsatz von Labormessverfahren.

Auswertesysteme

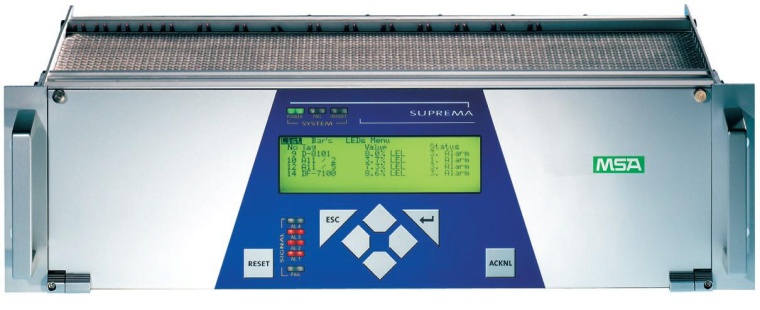

Neben den seit Jahrzehnten üblichen Kanalkarten in 19"-Baugruppenträgern werden zunehmend intelligente zentralisierte Auswerteeinheiten angeboten. Für kleinere Anwendungen bietet die Industrie Lösungen mit vorgefertigten Wandgehäusen oder mit Modulen auf Schnappschienen.

Digitale Schnittstellen

Die Auswertesysteme der Gaswarnanlagen werden schon lange mit Schnittstellen zur Konfiguration, Sicherung von Daten oder zum Anschluss an übergeordnete Leitsysteme ausgerüstet. Demgegenüber beschränkt sich die „Kommunikation" der mittlerweile voll digitalisierten Feldgeräte weitgehend auf die bewährte analoge Schnittstelle 4 - 20 mA.

Erst in letzter Zeit bieten anerkannte Hersteller auch Feldmessumformer mit Schnittstellen für Profibus und Foundation Fieldbus an. Damit fügen sich Gasmess-Feldgeräte nahtlos in die digitale Prozesswelt ein und der Anwender kann seine bewährten Methoden der Geräteparametrierung, Verwaltung etc. auf Gaswarngeräte anwenden. Mit den mittlerweile verfügbaren Koppelgeräten ist auch der Einsatz in explosionsgefährdeten Bereichen möglich.

Funktionale Sicherheit

Bestimmte Industriezweige stellen hohe Anforderungen an die funktionelle Sicherheit der verwendeten Geräte und insbesondere deren Verhalten im Fehlerfall. Einige Hersteller von Gaswarnanlagen haben hierauf reagiert und bieten jetzt Geräte und Systeme an, deren Ausfallverhalten nach EN 61508 definiert und geprüft sind. Von Anbietern und Nachfragern werden durchaus unterschiedliche Ansätze für die Gerätespezifikation gewählt und es gibt im Markt einen deutlichen Informations- und Schulungsbedarf.

Integration von Gaswarn- und Feuerdetektionssystemen

Obwohl Gasexplosionen und Feuer thematisch sehr eng verbunden sind, hat sich die Gerätetechnik sehr unterschiedlich entwickelt. Die starke Reglementierung mit auch regional unterschiedlichen Normen macht es weiterhin schwierig, integrierte Gaswarn- und Feuerdektionssysteme wirtschaftlich anzubieten. Die meisten Hersteller von Gaswarnanlagen bieten zwar Komponenten für die Feuerdetektion an, integrierte Systemlösungen werden aber nur in Spezialfällen oder in weniger reglementierten Märkten Anwendung finden.

Vertrieb und Wartung

Die vielfältigen Anforderungen an Gaswarnsysteme erfordern umfassende Fachkenntnisse bei Planung, Realisierung und Wartung der Anlagen. Dieses Wissen ist nur bei den Anbietern der Anlagen, bei Großkunden, z. B. in der chemischen Industrie, und bei Anlagenbaufirmen vorhanden. Üblich für kleinere und mittlere Gaswarnanlagen ist deshalb der Direktvertrieb durch vom Hersteller geschulte Vertriebsingenieure. Diese stellen den Bedarf meist bei einer Vor-Ort-Begehung beim Kunden fest und bieten auf dieser Basis eine passende Lösung an, häufig gleich mit einem Wartungsangebot komplettiert.

Größere Anlagen, häufig für den Export, werden meist von Anlagenbaufirmen geplant, in der Regel auch hier in enger Zusammenarbeit mit den Herstellern der Gaswarntechnik. Trotz modernster Technik sind Gaswarnanlagen wie alle Arbeitsmittel regelmäßig auf einwandfreie Funktion zu prüfen. Alternativ zum Hersteller bieten unabhängige Firmen die Wartung der Anlagen an. Die bisher häufige Wartung durch den Endkunden wird zukünftig abnehmen, denn die Anforderungen an das Personal steigen und sind seit Ende 2006 auch in der TRBS 1203 geregelt.

KONTAKT

Günter Bendisch

Safety Report, Lübeck

Tel.: 0451/6191188

Fax: 01805/62456201442

gbendisch@safety-report.de

www.safety-report.de

Meist gelesen

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

Museumsicherheit: Wie moderne Technologien und ganzheitliche Schutzkonzepte Kulturgüter vor neuen Bedrohungen schützen

Museen im Spannungsfeld: Sicherheit zwischen öffentlichem Auftrag, Raubfällen und neuen Bedrohungen

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Hybride Angriffe und Drohnen: Neue Bedrohungslage für Deutschlands Unternehmen und Kritische Infrastrukturen

Hybride Angriffe & Drohnen: Sicherheitsrisiken für Deutschland und seine Unternehmen und Kritische Infrastrukturen.

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität