Moeller: Sicherheitstechnik mit EasySafety einfach umgesetzt

Moeller: Sicherheitstechnik mit EasySafety einfach umgesetzt. Für die Einhaltung der Maschinenrichtlinie haben die Sicherheitsnormen eine hohe Relevanz. Seit Anfang 1995 gilt die C...

Moeller: Sicherheitstechnik mit EasySafety einfach umgesetzt. Für die Einhaltung der Maschinenrichtlinie haben die Sicherheitsnormen eine hohe Relevanz. Seit Anfang 1995 gilt die CE-Kennzeichnungspflicht gemäß der Maschinen-Richtlinie 89/392/EWG. Sie formuliert grundlegende Anforderungen an die Sicherheit von Maschinen und schreibt Maschinenbauern und Errichtern von Anlagen vor, für die Sicherheit am Arbeitsplatz zu sorgen. Ziele der Maschinenrichtlinie sind einerseits die Förderung des freien Warenverkehrs durch Abbau von Handelshemmnissen und andererseits die Schaffung von einheitlichen gesetzlichen Bestimmungen bei den sicherheitstechnischen Anforderungen an Maschinen.

Das Maß der Dinge – Die Maschinenrichtlinie

Die zwischenzeitlich konsolidierte Fassung trägt die Bezeichnung 98/37/EG. Diese wurde bereits überarbeitet und tritt am 31.12.2009 unter der Kennung 2006/42/EG in Kraft. Da die Maschinen-Richtlinie lediglich grundlegende Anforderungen beschreibt, stellt sich bei der Vielzahl an unterschiedlichen Maschinen die Frage des individuellen Nachweises der Maschinensicherheit. Hierzu sind in den Europäischen Normen (EN) prüfbare und folglich nachweisbare Forderungen beschrieben. So ist die Einhaltung der Maschinen-Richtlinie im Europäischen Wirtschaftsraum eine Muss- und keine Soll- oder Kann-Forderung.

Die Anwendung von Normen ist hingegen nicht zwingend vorgeschrieben, ihre Berücksichtigung bietet aber wesentliche Vorteile: Werden zur Einhaltung der Maschinen-Richtlinie, respektive den aus der Richtlinie abgeleiteten nationalen Gesetzen, die Normen angewendet, die von der EU im Amtsblatt verbindlich publiziert sind, greift die Vermutungswirkung.

Bei einem Arbeitsunfall mit Personenschaden wird demnach vermutet, dass der Betreiber bzw. Maschinenkonstrukteur alle Forderungen zur Maschinensicherheit erfüllt hat. Dies kann bei der Klärung einer eventuellen Schuldfrage essentiell sein. Um die Maschinen-Richtlinie umzusetzen, ist die Anwendung der verbindlich gelisteten Europäischen Normen (EN-Normen) dringend anzuraten.

Das Aus für die EN 954-1

Die Gültigkeit der Standardnorm EN 954-1 zur funktionalen Sicherheit von Maschinen endet zu 30.11.2009. Seit Anfang 2007 wird diese durch die EN ISO 13849-1 und die IEC 62061 ersetzt. Da Normen den aktuellen Stand der Technik abbilden, kann die Frage, welche Norm bei einer Maschinen-Neukonstruktion anzuwenden ist, nur noch wie folgt beantwortet werden – die beiden „neuen“, also sowohl EN ISO 13849-1 als auch EN IEC 62061, aber nicht mehr die „alte“ EN 954-1.

Wie hoch ist die Ausfallwahrscheinlichkeit einer Sicherheitsfunktion?

Zweifellos wurden die technischen Inhalte der EN 954-1 vollständig überarbeitet. So berücksichtigt die Neufassung bspw. die Verwendung von programmierbaren Systemen innerhalb der Steuerungskette. Die markanteste Änderung liegt im Bereich des Bewertungsmaßes. Die Kategorien der EN 954-1 beschrieben ausschließlich die Leistungsfähigkeit der sicherheitsbezogenen Teile einer Steuerung beim Auftreten von Fehlern. Sie beantworteten aber nicht die Frage, wie wahrscheinlich das Auftreten dieser Fehler ist. Eine Wahrscheinlichkeitseinschätzung gibt nun das neue Bewertungsmaß „Performance Level“ der EN ISO 13849-1.

Der Performance Level, kurz „PL“, beschreibt die Wahrscheinlichkeit eines Gefahrbringenden Ausfalls pro Stunde. Um diesen PL von den sicherheitsbezogenen Teilen einer Steuerung zu ermitteln, bedarf es neben der Systemstruktur (Kategorie) noch zusätzlicher Zuverlässigkeitsparameter, so der Diagnosedeckungsgrad (DC), die Ausfälle in Folge gemeinsamer Ursachen (CCF) sowie die Zuverlässigkeit der verwendeten Bauteile (MTTFd).

Erst Sicherheitsrisiko beurteilen dann konstruieren

Startpunkt einer jeden Maschinenkonstruktion ist die Berücksichtigung der Anforderungen der EN ISO 12100-1 und -2 sowie der EN 1050 (ISO 14121). Diese Normen beinhalten eine

- Abgrenzung des Systems (wofür wird die Maschine gebaut?)

- Gefährdungsanalyse an der Maschine (Aufdecken potentieller Gefahren)

- Risikobeurteilung Risikoeinschätzung (Schadensausmaß x Eintrittswahrscheinlichkeit)

- Risikobewertung (Risikominderung erforderlich?)

- Entscheidung über Maßnahmen zur Risikominderung (etwa durch Gestaltung, ggf. Schutzeinrichtung).

In jedem Fall sollte eine Risikobeurteilung und somit die Aufdeckung möglicher Gefahren vor der Konstruktion und dem Bau der Maschinen erfolgen – denn das spart gegenüber einer nachträglichen Betrachtung deutlich Zeit, Kosten und Aufwand. Um das ermittelte Risiko zu mindern, gilt es erstens, in sich sichere konstruktive Maßnahmen zu berücksichtigen und zweitens technische Schutzeinrichtungen, die von der Steuerung abhängig sind (wie Lichtgitter, Schutztüren etc.). Die Risikobeurteilung ist ein iterativer Prozess, sie wird für jede Gefährdung einzeln durchgeführt.

Soll etwa eine Gefährdung mit Hilfe sicherheitsbezogener Teile einer Steuerung (SRP/ CS = safety-related part of a control system) vermieden werden, gilt es zunächst den erforderlichen Performance Level PLr (required performance level) zu ermitteln. Dies erfolgt anhand des neuen Risikografen aus der EN ISO 13849-1.

Durch die Beantwortung dreier Fragen wird für die betrachtete Gefährdung der PLr (a-e) erhalten:

- Wie schwer ist die Verletzung?

- Wie häufig und/oder wie lange ist jemand der Gefahr ausgesetzt?

- Besteht eine Möglichkeit, die Gefährdung zu vermeiden?

Daraus leitet sich konsequenterweise der nächste Schritt ab – die Gestaltung der Sicherheitsfunktion, also die Entwicklung des SRP/CS. Die Sicherheitsfunktion besteht aus einer Kombination von sicherheitsbezogenen Teilen einer Steuerung (SRP/CS) mit: Eingang (SRP/CSa), Logik/ Bearbeitung (SRP/CSb), Ausgang/Energieübertragungselementen (SRP/CSc) und Verbindungen (iab, ibc) bspw. elektrisch oder optisch.

Die gewählte Sicherheitsfunktion muss einen Performance Level (PL) aufweisen, der dem erforderlichen Performance Level (PLr), ermittelt anhand des Risikografen, genügt. Demnach gilt: PL >= PLr. Der PL der Sicherheitsfunktion wird aus dem Zusammenspiel der Struktur (Kategorie der SRP/CS) mit dem Diagnosedeckungsgrad und dem MTTFd ermittelt.

Sicherheitsgerichtetes Steuerrelais EasySafety

- 14 sichere Eingänge

- 4 sichere Relaisausgänge oder

- 4 sichere Transistorausgänge

- 1 sicherer redundanter Relaisausgang

- 4 Testsignale

- 16 Bedien- und Meldetexte

- EasyNet on Board

- EasyLink on Board

- Sicherheits- und Standard-Schaltplan

- Mit und ohne Display

- Kommunikationsmodule für: Profibus DP CANopen DeviceNet AS-Interface

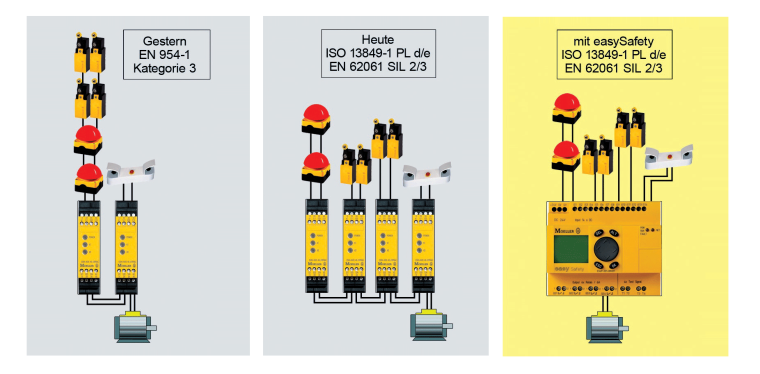

Schutztürüberwachungen gestern und heute

Die Positionsüberwachung von Schutztüren ist eine vergleichsweise häufige Sicherheitsaufgabe. Nicht selten verfügt zudem eine Maschine über mehrere Schütztüren. Zwei Aufgaben sind sicher zu lösen. Sobald eine der Schütztüren im Maschinenbetrieb geöffnet wird, muss sofort der Maschinenstopp erfolgen. Und bei geöffneter Schutztüre darf ein Start der Maschine nicht möglich sein. Hierzu wird die Position der Türen über Sensoren ermittelt.

Üblicherweise kommen dabei Positionsschalter zum Einsatz, wie jene aus der LS-Titan-Reihe von Moeller, da die Öffnerkontakte als Zwangsöffner ausgelegt sind. Sollen die Türen zweikanalig überwacht werden, kommen pro Türe zwei Schalter zum Einsatz und ermitteln die Türposition. Gilt es mehrere Türen zu überwachen, so werden klassischerweise Positionsschalter in Reihe verdrahtet und von einem einzigen Sicherheitsrelais ausgewertet. Bei diesen in Reihe geschalteten Schutztürüberwachungen lassen sich aber nicht alle Fehler im Eingangskreis erkennen und folglich keine Diagnosen erzielen.

Sicherheitsgerichtete Aufgaben mit EasySafety lösen

Genügte früher lediglich ein Sicherheitsrelais für die Auswertung aller Schutztürüberwachungen (bis maximal Kategorie 3 gemäß EN 954-1), benötigt es heute mehrerer Auswerteeinheiten für die gleiche Applikation. Das erhöht die Materialkosten für die entsprechenden Sicherheitsrelais, den Verdrahtungsaufwand, potentielle Fehler in der Verdrahtung und verlängert die Inbetriebnahmezeit durch mögliche Fehlersuchen.

Um diesen erheblichen Aufwand zu verringern, bietet Moeller zukünftig neben seinen klassischen Sicherheitsrelais die sicherheitsgerichtete Kleinsteuerung EasySafety an welche die Kategorie 4 nach EN 954-1, PL e nach EN ISO 13849-1, SILCL 3 nach EN IEC 62061 und SIL 3 nach EN IEC 61508 erfüllt. Wiedergegeben mit Erlaubnis des DIN Deutsches Institut für Normung e. V. (www.beuth.de)

Kontakt:

Dipl.-Ing. Jens Regulski

Moeller GmbH, Bonn

Fax: 0228/602-2275

info@moeller.net

www.moeller.net

Meist gelesen

Schließanlagenplanung mit dem Master Key Planner von Dom

Der Dom Master Key Planner vereinfacht den gesamten Prozess der Schließanlagenplanung deutlich. Sowohl die Bestellabläufe als auch die Schließplan-Codierung können damit effizient und strukturiert durchgeführt werden.

Videoüberwachung im Museum: Datenschutz und Kameraauswahl

Sicherheit für Kulturgüter ist - auch angesichts des Diebstahls im Pariser Louvre - ein wichtiges Thema. Von großer Bedeutung: die Überwachung mittels Videotechnik. Ein Beitrag darüber, was dabei zu beachten ist.

Video-Sicherheit & Video-Management: Die Gewinner der Kategorie C beim GIT SICHERHEIT AWARD 2026

GIT SICHERHEIT AWARD 2026: Video-Sicherheit & Video-Management – die innovativsten Lösungen im Überblick

PIP Global Safety auf der A+A 2025: Größter Messeauftritt mit erweitertem PSA-Angebot nach Honeywell-Übernahme

Protection Empowered“: PIP Global Safety zeigt auf der A+A 2025 sein erweitertes PSA-Portfolio für sicheren Arbeitsschutz

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit