Normgerecht sicher automatisiert: Leuze stellt ihre Sicherheitslösung für Palettenmagazine vor

Palettenmagazine mit einem automatischen Wiederanlauf tragen zu einer höheren Anlageneffizienz bei. Dafür bedarf es einer zuverlässig arbeitenden Zugangssicherung. Eine neue Sicherheitslösung mit Induktionsschleifen, Lichtvorhang und überwachter Signalreihenfolge erfüllt die Anforderungen der überarbeiteten Norm EN 415-4 und gewährleistet so maximale Sicherheit. Matthias Bristle, Produktmanager Safety Solutions bei Leuze electronic, stellt die Lösung vor.

Hersteller und Betreiber von Maschinen und Anlagen müssen rechtliche Vorgaben einhalten. Für Hersteller gilt unter anderem das Produktsicherheitsgesetz – für Betreiber die Betriebssicherheitsverordnung. Dazu kommen – in Europa allerdings rechtlich nicht bindende – Normen, welche Anforderungen beschreiben und dabei unterstützen, Sicherheit an Maschinen und Anlagen zu gewährleisten. Für Hersteller oder Betreiber von Maschinen oder Anlagen sind insbesondere Typ-C-Normen relevant. Dabei handelt es sich um maschinenspezifische Sicherheitsnormen. Sie bieten zusätzliche Vorteile, da durch das Normengremium die typischerweise vorhandenen Gefährdungen und Risiken ermittelt und bewertet wurden.

Durch Einhaltung der Norm wird der Aufwand für die Risikobeurteilung deutlich reduziert, und dieses Vorgehen gibt rechtliche Sicherheit. Auch die EN 415-4 „Sicherheit von Verpackungsmaschinen – Teil 4: Palettierer und Depalettierer und zugehörige Ausrüstungen“ zählt zu den C-Normen. Die Norm von 1997 wurde inhaltlich deutlich überarbeitet und stellt in der kommenden Fassung neue Anforderungen an Hersteller und Betreiber. Das betrifft auch die Zugangssicherung von Palettenmagazinen mit automatischem Wiederanlauf.

Traditionelles Konzept

Viele Materialübergabestationen mit automatischem Wiederanlauf werden bislang wie folgt gesichert: Eine berührungslos wirkende Schutzeinrichtung (BWS) sichert den Zugang – wird sie unterbrochen, stoppen die Maschine und die Fördereinrichtung. Um zu vermeiden, dass die gestoppte Maschine nach Beladung durch ein Flurförderfahrzeug, wie beispielsweise einen Gabelstapler, manuell wieder gestartet werden muss, werden zwei Induktionsschleifen als Muting-Signale genutzt. Diese befinden sich im Boden vor der BWS. Fährt der Stapler auf die Induktionsschleifen, wird die berührungslos wirkende Schutzeinrichtung temporär überbrückt.

Jedoch entspricht diese Lösung nicht mehr dem aktuellen Stand der Sicherheitstechnik: Das System endet häufig in einer einkanaligen Auswertelogik. Die Safety Performance ist so für die jeweilige Applikation unter Umständen nicht mehr ausreichend. Eine neue Art der Zugangssicherung zu einem Palettenmagazin soll den Zutritt von Personen verhindern und gleichzeitig aber ermöglichen, Paletten durch einen Gabelstapler zuzuführen.

Normgerecht mit Sequenz-Überwachung

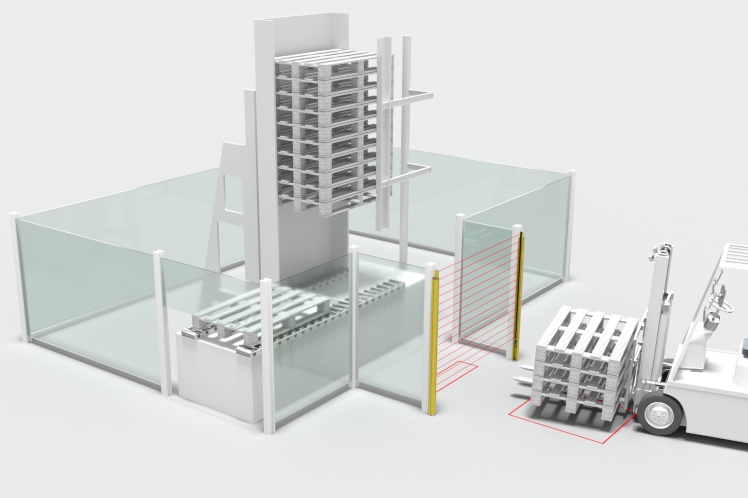

Hersteller und Anlagenbetreiber können nun auf eine neue Lösung zurückgreifen, die in der künftigen Version der Norm EN 415-4 beschrieben wird. Diese entspricht damit dem aktuellen Stand der Technik. Für diese Art der Zugangssicherung an Palettenmagazinen kommen ebenfalls zwei Induktionsschleifen zum Einsatz.

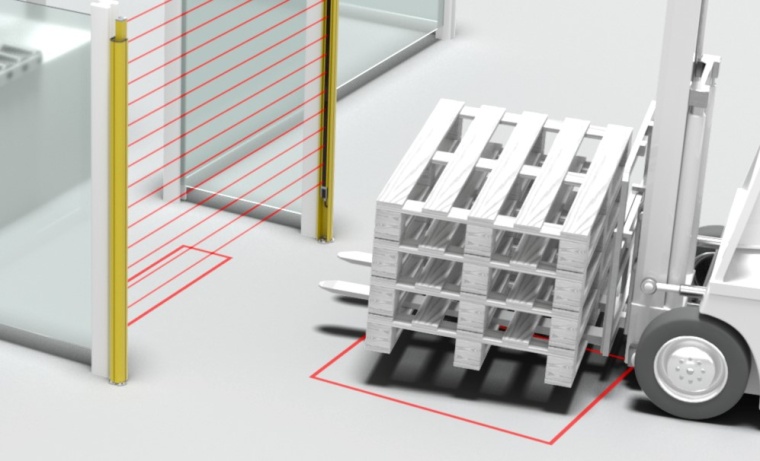

Der Unterschied zu traditionellen Konzepten: Es befinden sich nicht beide Induktionsschleifen vor dem Gefährdungsbereich, sondern eine außerhalb, und die zweite hinter der berührungslos wirkenden Schutzeinrichtung, also innerhalb des Gefährdungsbereichs. Die BWS, die optoelektronische Schutzeinrichtung, bleibt an der bisherigen Position. Sie trennt nach wie vor Verkehrs- und Gefährdungsbereich. Hinzu kommt ein Sicherheitssystem, das eine definierte Signalreihenfolge überwacht und den automatischen Wiederanlauf einleitet.

Möglichkeiten zur Absicherung von Anlagenbereichen

Für diese Lösung müssen folgende technische Rahmenbedingungen umgesetzt werden: Das Palettenmagazin muss zu den angrenzenden Bereichen abgesichert sein. Eine Person, die die BWS durchquert, darf nicht unbemerkt in andere Anlagenbereiche gelangen. Das lässt sich etwa mechanisch über eine Höhenbegrenzung sicherstellen. So kann nur eine leere Palette passieren, jedoch keine Person. Alternativ lässt sich eine zweite berührungslos wirkende Schutzeinrichtung installieren, um zu erkennen, wenn jemand den Gefährdungsbereich betritt.

Eine weitere Anforderung: Die äußere Induktionsschleife, über die der Gabelstapler fährt, braucht genügend Platz. Diese ist hier etwas größer als die innere Schleife. Darüber hinaus muss das Bedienpersonal unterwiesen werden, weil es sich um ein automatisches Wiederanlaufen handelt. Der Gabelstaplerfahrer ist mit dafür verantwortlich, dass sich beim Beladen niemand seitlich am Gabelstapler vorbei in den Gefährdungsbereich begibt. Befindet sich währenddessen dennoch eine Person im Innenbereich, darf er nicht rausfahren, weil andernfalls das Palettenmagazin gestartet wird. Alternativ kann dieses Risiko auch durch eine Hintertretschutz-Absicherung gelöst werden.

Schritt für Schritt zu mehr Sicherheit

Diese Art der Zugangssicherung funktioniert entlang eines definierten Ablaufs. Im Hintergrund arbeitet ein Sicherheitssystem, das exakt diesen Prozessablauf überwacht. Nur wenn die Sequenz korrekt abgeschlossen wurde, leitet das System den automatischen Wiederanlauf der Maschine ein. Dieser Ablauf wird auch in der überarbeiteten Norm EN 415-4 beschrieben:

- Der Gabelstapler kommt an, die Maschine ist in Betrieb und die berührungslose wirkende Schutzeinrichtung ist aktiv.

- Der Stapler fährt über die äußere Induktionsschleife und wird so durch das System erkannt. Das Palettenmagazin läuft weiter.

- Die BWS wird durch den Gabelstapler unterbrochen. Das Palettenmagazin wird stillgesetzt. Das gilt auch, wenn eine Person die BWS passiert.

- Der Gabelstapler fährt weiter vor und steht innerhalb aller Sensoren: über der äußeren und inneren Induktionsschleife und im Schutzfeld der unterbrochenen BWS.

- Der Stapler gibt die Palette/n ab und fährt rückwärts raus. Dadurch wird zunächst die innere Induktionsschleife frei, dann erst die BWS.

- Der Stapler verlässt die äußere Induktionsschleife. Die Sequenz ist abgeschlossen und der automatische Wiederanlauf des Palettenmagazins wird initiiert.

Zusammengefasst bedeutet das: Wird über die Induktionsschleifen die Anwesenheit eines Gabelstaplers erkannt, und führt dieser den vorgegebenen Prozessablauf korrekt aus, so leitet das Sicherheitssystem den automatischen Wiederanlauf des Arbeitsprozesses ein.

Perfekt für Performance Level d

Betreiber profitieren mit diesem Konzept von einer normgerechten Sicherheitslösung auf dem aktuellen Stand der Technik. Die Anforderungen der EN 415-4 „Sicherheit von Verpackungsmaschinen – Teil 4: Palettierer und Depalettierer und zugehörige Ausrüstungen“ werden damit vollständig erfüllt. Das System ist ausgelegt für Performance Level d, die zweithöchste Sicherheitsstufe. Dank automatischem Wiederanlauf der Maschine ohne manuelle Bedienereingriffe lässt sich die Anlage optimal auslasten.

Zu den Vorteilen zählen außer einer hohen Zuverlässigkeit auch ein optimaler Manipulationsschutz: Der sequenz- und zeitüberwachte Prozessablauf trägt zu einem hohen Umgehungsschutz bei. Das System lässt sich darüber hinaus einfach in den Sicherheitskreis der übergeordneten Steuerung integrieren und der Serviceaufwand bleibt minimal. Ein weiterer Pluspunkt ist die flexible Einsetzbarkeit: Die Lösung eignet sich sowohl für Palettierer als auch Depalettierer und bietet Transportgutfreiheit nach links und rechts. Dank Skalierbarkeit lässt sich das Sicherheitssystem mit entsprechenden Komponenten an unterschiedliche Applikationen anpassen.

Ready-to-use-System

Leuze bietet die beschriebene Sicherheits-Lösung zur Zugangssicherung an Palettenmagazinen mit automatischem Wiederanlauf als sicherheitstechnisch geprüftes und validiertes Gesamtpaket mit folgenden Komponenten an:

- Induktionsschleifen-Set mit Auswerteeinheit

- Sicherheits-Lichtvorhang MLC 500 mit Gerätesäulen zur Bodenbefestigung

- Sicherheits-Steuerung MSI 400, programmierbar und mit Induktionsschleifencontroller

- Leuze Sicherheitsprogramm

- 2-kanaliger Sicherheitsausgang

- Quittierbox als elektro-mechanische Rückstelleinrichtung

Die Rückstelleinrichtung kommt zum Einsatz, falls eine Sequenz nicht korrekt abgeschlossen wird oder eine Person die berührungslos wirkende Schutzeinrichtung unterbricht. Über die Taste lässt sich dem System bestätigen, dass der Prozess wieder korrekt gestartet werden kann und sich keine Person mehr im Gefährdungsbereich befindet.

Als Ready-to-use-System lässt sich die Lösung der Sensor People von Leuze nach Installation direkt einsetzen. Anlagenbetreiber sind so jederzeit auf der sicheren Seite und erfüllen schon heute die Anforderungen der künftigen EN 415-4.

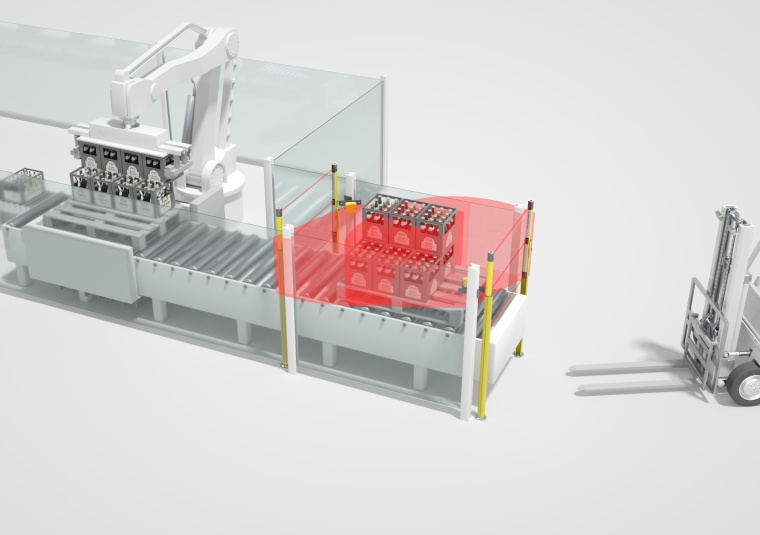

Weitere Sicherheitslösungen für das Palettenhandling

Die EN 415-4 betrachtet nicht nur die Sicherheit an Palettenmagazinen, sondern auch weitere Sicherheitsaspekte beim Handling von Paletten. Entsprechend bietet Leuze normgerechte Sicherheits-Lösungen für unterschiedliche Anforderungen, wie beispielsweise für die Zugangssicherung an Übergabestationen zu Roboterzellen. Hier wird der Beladebereich der Förderstrecke jeweils an der Zu- und Ausfuhrseite durch Mehrstrahl-Sicherheits-Lichtschranken gesichert und der Bereich zwischen den Lichtschranken durch Sicherheitsradarsensoren auf Anwesenheit von Personen überwacht. Mit diesem Konzept ist ein unterbrechungsfreier Betrieb der Roboterzelle auch während des Beladevorgangs gewährleistet und die Auslastung der Anlage wird optimiert.

Meist gelesen

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

PIP Global Safety auf der A+A 2025: Größter Messeauftritt mit erweitertem PSA-Angebot nach Honeywell-Übernahme

Protection Empowered“: PIP Global Safety zeigt auf der A+A 2025 sein erweitertes PSA-Portfolio für sicheren Arbeitsschutz

Museumsicherheit: Wie moderne Technologien und ganzheitliche Schutzkonzepte Kulturgüter vor neuen Bedrohungen schützen

Museen im Spannungsfeld: Sicherheit zwischen öffentlichem Auftrag, Raubfällen und neuen Bedrohungen

Sichere Kommunikation ohne Sprachhürden: Funkwerk integriert KI-Übersetzer in Sicherheitsleitstellen

KI-Dolmetscher im Gefahrenmanagement: Echtzeit-Übersetzung & Protokollierung für sichere Kommunikation ohne Sprachbarrieren