VDMA-Einheitsblatt 24994: Einheitliches Prüfverfahren für die Zertifizierung von Lager-/Ladeschränken für Lithium-Ionen-Akkus

In einer Zeit, in der die sichere Lagerung und das Laden von Lithium-Ionen-Batterien immer wichtiger werden, setzt das VDMA-Einheitsblatt 24994 neue Maßstäbe und definiert klare Anforderungen an Sicherheitsschränke. In unserer Serie hierzu befragten wir in den letzten beiden Ausgaben bereits Vertreter der Firmen Düperthal und Asecos. In diesem Interview gibt uns nun Simon Manz, Produktmanager Gefahrstofflagerung bei Cemo einen tiefen Einblick in die Hintergründe und Entwicklungen, die zur Entstehung dieses wichtigen Standards geführt haben. Er erläutert die Herausforderungen und Fortschritte im Bereich der Batteriesicherheit und schildert, wie Cemo als innovatives Unternehmen diese Anforderungen erfolgreich umsetzt.

GIT SICHERHEIT: Herr Manz, was waren die Hintergründe für die Erstellung des VDMA-Einheitsblatts 24994 und wer war an der Entwicklung bzw. Erstellung beteiligt?

Simon Manz: Vor dem VDMA-Einheitsblatt 24994 war es für den Endanwender nicht transparent, welche Anforderungen ein Sicherheitsschrank für Lithium-Ionen-Batterien erfüllen muss. Es gab eine Diskrepanz zwischen den bisherigen Prüfstandards (Brandschutz von außen) und dem realem Gefährdungspotenzial (Explosion und Brandschutz von innen).

Dies wurde von Herstellern, Prüfinstituten, Versicherungen und auch staatlichen Institutionen erkannt. Mit dem Einheitsblatt kam es zum Durchbruch: Die Teilnehmer einigten sich auf einen Stand und das erste VDMA-Einheitsblatt 24994 wurde im August 2024 veröffentlicht.

Alle Unternehmen, die an der Entwicklung und Erstellung des VDMA-Einheitsblatts 24994 mitwirkten, haben letztlich durch ihre Unterschrift bestätigt, dass dies ein relevanter Standard ist, mit dem man arbeiten kann. Was ist Ihres Erachtens mit Blick auf die Prüfverfahren der wichtigste Fortschritt, der hierdurch erzielt wurde?

Simon Manz: Der Endanwender erhält Klarheit über das maximal zulässige Lagervolumen (bzw. Energie) an Batterien, welche in einem Akkuschrank gelagert werden können. Mit den neuen Prüfstandards wurden im Jahr 2024 neue Maßstäbe gesetzt und ein neuer Stand der Technik definiert – weshalb seither ein genormter Batteriebrandtest im Inneren zwingend vorgesehen ist. Damit wird dem Hauptschutzziel, das Äußere vor dem Inneren zu schützen, entsprechend gewürdigt. Wohingegen sekundäre Schutzziele, wie der Brandversuch von außen, nur noch optional sind.

Warum steht im VDMA Einheitsblatt 24994 der Batteriebrandtest (I = Inside) im Fokus, wohingegen der Außenbrandversuch (O = Outside) anders als bei herkömmlichen Gefahrstofflagerschränken nur optional angegeben ist? Worin liegen die grundsätzlichen Unterschiede bei den Anforderungen?

Simon Manz: Hintergrund ist die klare Adressierung des Hauptschutzziels. Und zwar das Äußere, also die Umgebung, vollständig vor einem Batteriebrand zu schützen. Es ist die klare Anforderung an den Sicherheitsschrank, dem vollständigen Energiepotenzial im Inneren standzuhalten. Das heißt auch, dass es kein Zeitlimit oder ähnliches gibt. Der Batteriebrandtest „I“ wird nicht über 30, 60 oder 90 Minuten definiert, sondern über die gelagerte Energie in Wattstunden (Wh).

Als sekundäres Schutzziel wird ebenfalls der Brandschutz von außen über die Klassifikation „O“ berücksichtigt. Dort geht es darum, Lithium-Ionen-Batterien, die zusätzliche Brandbeschleuniger sein können, vom Brandgeschehen fernzuhalten. Klassischerweise wird für den Brandschutz „O“ ein Zeitlimit mit 30, 60 oder 90 Minuten definiert. Das Testverfahren erfolgt dabei ähnlich zu den bestehenden Tests nach DIN EN 14470-1. Allerdings mit einer maximalen Temperaturabweichung von 100°C.

Auf welcher Basis müssen laut VDMA-Einheitsblatt die Prüfverfahren erfolgen? Stichpunkt: Zellchemie, Zelltyp, Ladezustand … ?

Simon Manz: Der reale genormte Batteriebrandversuch mit definierten Batteriezellen stellt ein Worst-Case Szenario dar. Mit diesem kann der Benutzer sicher sein, dass das Schutzziel eingehalten wird. So werden Batteriezellen des Typs NMC verwendet. Dieser ist weitestgehend anerkannt als die reaktionsfreudigste Zellchemie mit dem höchsten Energiespeichervolumen. Somit die Zellchemie, von der das größte Gefahrenpotenzial in Bezug auf Brand und Explosion ausgeht. In dem Einheitsblatt ist zudem im Detail definiert, wie der Batteriebrandversuch aufgebaut werden muss (Anordnung, Ladezustand, Ausrichtung, etc.). Damit wird versucht ein möglichst reproduzierbares, und damit vergleichbares, Ergebnis zu erreichen.

Gibt es auch Vorgaben beim Thema Explosionsschutz?

Simon Manz: Zwar gibt es keinen direkten Explosionsversuch, doch genau darin liegt der Vorteil eines realen Batteriebrandversuchs: Ein Batteriebrand tritt in der Regel nicht ohne Explosion auf. Bei einem solchen Versuch werden einzelne Zellen gezielt zum Durchgehen gebracht, wodurch sich die Reaktion auf weitere Zellen ausbreitet. Dies führt zu einer heftigen Reaktion mit explosionsartigem Abbrennen sowie dem Austreten toxischer und entzündbarer Gase.

Propagationsverhindernde Maßnahmen sind ebenfalls laut Einheitsblatt gefordert…

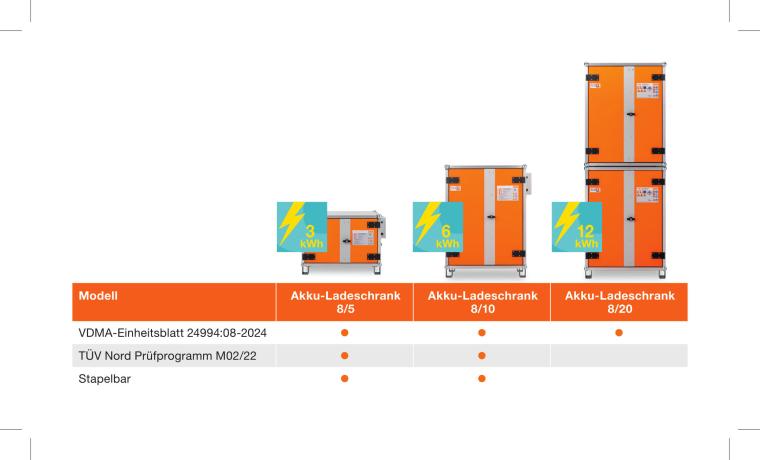

Simon Manz: Propagationsverhindernde Maßnahmen sind im VDMA-Einheitsblatt berücksichtigt, beispielsweise durch die Isolierung zwischen zwei Lagerebenen. Dies ist eine sinnvolle Vorsichtsmaßnahme, da es möglich ist, dass eine Lithium-Ionen Batterie zu einem Thermal Runaway führt. Dass jedoch zwei Batterien unabhängig voneinander gleichzeitig betroffen sind, ist äußerst unwahrscheinlich. Aus diesem Grund sollten Batterien möglichst separiert werden. Diesem Prinzip folgen wir auch bei unserem modularen Schrankkonzept, indem wir kleinere Einheiten anbieten, die sich modular aufeinander stapeln lassen.

Cemo ist mit seinen eigenen Produkten im Bereich Lithium-Ionen-Akku-Lager/Ladeschränken noch relativ neu im entsprechenden Marktsegment vertreten. Handelt es sich bei diesen Produkten um komplette Neuentwicklung oder wurde auf bestehende Muster aufgebaut?

Simon Manz: Cemo verfolgt seit jeher die Mission „sicher lagern“. Im Jahr 2016 wurde strategisch entschieden, das Gefahrenpotenzial von Lithium-Ionen-Batterien umfassend zu untersuchen und Lösungskonzepte zu entwickeln. Daraus sind unsere heutigen Produkte mit der Kerntechnologie Lockex hervorgegangen, die speziell für das Lagern und Laden von Lithium-Ionen-Batterien konzipiert wurden.

Bereits frühzeitig erkannten wir, dass kleinere Schrankmodule einen besseren Umgang mit dem Gefahrenpotenzial ermöglichen – Stichwort Gefahrenpotenzial separieren. Zudem wurde schnell klar, dass die größte Gefahr nicht der eigentliche Brand ist, sondern die Explosionen, die durch das Ausgasen der Zellen entstehen.

Mit unserem patentrechtlich geschützten System haben wir hierfür eine Lösung entwickelt. Das System ist klar aufgebaut und überzeugt durch ein faires Kosten-Nutzen-Verhältnis.

Mussten bereits bestehende Cemo-Produkte nach Veröffentlichung des VDMA-Einheitsblatts 24994 konstruktiv dem neuen Standard angepasst werden und welche Ihrer Produkte werden gegenwärtig danach zertifiziert?

Simon Manz: Wir sind stolz darauf, dass unsere Lockex-Ladeschränke bereits im September letzten Jahres – einen Monat nach ihrer Veröffentlichung – erfolgreich gemäß dem VDMA-Einheitsblatt 24994 getestet wurden. Zu diesem Zeitpunkt hatten wir noch keine spezifischen Anpassungen an unseren Sicherheitsschränken vorgenommen.

Dennoch haben wir nach diesem Erfolg unser System auf Grundlage der Erkenntnisse aus den Batteriebrandtests weiterentwickelt. In Kürze werden wir dazu weitere Informationen veröffentlichen.