Pepperl + Fuchs: Dr. Peter Adolphs über Trends in der Sensorik 2009

Pepperl + Fuchs: Dr. Peter Adolphs über Trends in der Sensorik 2009. Im direkten Vergleich zur Consumer-Elektronik, wie z. B. Mobiltelefone oder digitale Fotoapparate, sind die Inn...

Pepperl + Fuchs: Dr. Peter Adolphs über Trends in der Sensorik 2009. Im direkten Vergleich zur Consumer-Elektronik, wie z. B. Mobiltelefone oder digitale Fotoapparate, sind die Innovationszyklen in der Automatisierungstechnik sicherlich äußerst langsam. Der induktive Näherungsschalter, der in diesem Jahr seinen fünfzigsten Geburtstag feiert, ist dafür ein ideales Beispiel. Die grundlegende Technologie hat sich kaum verändert und dennoch ist es nach wie vor eines der wichtigsten Bauteile moderner Maschinen. Insofern ist es sicherlich gewagt, von Trends in der Sensorik zu sprechen, die mit nur einem einzigen Kalenderjahr verknüpft sind. In der Regel braucht es schon einige Jahre von der ersten Vorstellung bis zu einer allgemeinen Verbreitung. Dennoch habe ich nachfolgend versucht, einen aus unserer Sicht wesentlichen Trend darzustellen, der im nächsten Jahr mit hoher Wahrscheinlichkeit im Mittelpunkt des Interesses stehen wird.

Sicherheitstechnik im Wandel

Schon seit einigen Jahren vollzieht sich eine schon fast revolutionäre Änderung bei der sicherheitstechnischen Auslegung von Maschinen, die vermutlich im nächsten Jahr durch das Inkrafttreten der neuen Maschinenrichtlinie noch weiteren Schwung bekommen dürfte. In diesem Beitrag möchte ich weniger auf die Einzelheiten dieser neuen Richtlinie und der sich daraus ergebenden Tendenzen für den Maschinenbau eingehen, als vielmehr aufzeigen, welche Chancen der damit verbundene Wandel beinhaltet.

Die Sicherheitstechnik im Bereich der Automatisierung hat ihre Ursprünge in Deutschland. Relativ bald erkannte man, dass die Gefahr, die moderne sich schnell bewegende Maschinen für den in ihrem Umfeld arbeitenden Menschen, nicht alleine durch Hinweisschilder und entsprechende Unterweisung des Personals gebannt werden kann. Damit unterschied sich die Sicht der Europäer auf die Problemstellung über lange Jahre dramatisch z. B. von der Sicht der Japaner.

Die Berufsgenossenschaften waren über Jahre die unermüdlichen Treiber der Entwicklung mit dem Ziel die Anzahl der Berufsunfälle immer weiter zu senken. Nicht zuletzt deshalb ist das BIA (Berufsgenossenschaftliches Institut für Arbeitssicherheit) im Bereich der Normung und Zertifizierung von Produkten immer eine der ersten Adressen im Lande gewesen.

Was ist aber der Kern des Wandels, den wir beobachten können? Um das zu verstehen, muss man sich zunächst einmal vergegenwärtigen, dass man im ersten Schritt den Menschen von den gefährlichen Teilen der Maschine abschirmt. Ob nun mit Absperrzäunen, Türen mit Türzuhaltung, Schaltmatten oder elektronischen Sicherheits-Lichtvorhängen, das Prinzip ist immer das gleiche.

Betritt eine Person den gefährlichen Bereich wird die Maschine abgeschaltet. Dabei war die Entwicklung der letzten Jahrzehnte darauf fixiert, diese Einrichtungen fehler- und manipulationssicher zu machen. Es ging also nicht darum die Maschine sicher zu betreiben, sondern die sich annähernde Person sicher zu erkennen und im Fall der Fälle die komplette Maschine möglichst schnell und sicher abzuschalten.

Funktional wurde die Maschine dadurch nicht verbessert. Im Gegenteil, der Zutritt von notwendigem Betriebspersonal wird durch diese Maßnahmen erschwert und im Zweifelsfall die Performance der Maschine durch die Sicherheitstechnik herabgesetzt.

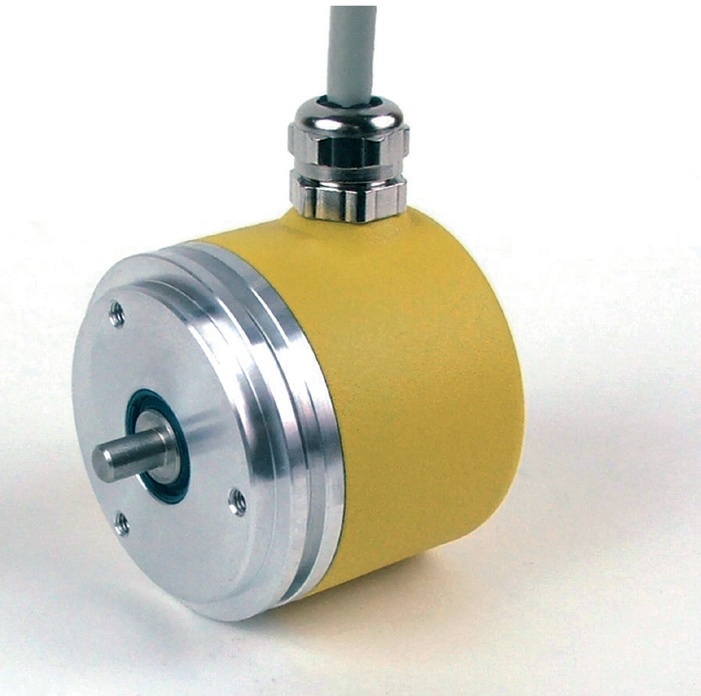

Der Vorteil dieser Vorgehensweise ist zweifelsohne, dass die Maschine für die Risikobetrachtung als „unsicher“ angenommen werden darf. Lediglich die sichere Funktion der Schutzeinrichtung und der Abschaltung muss nachgewiesen werden. Eine wesentliche Steigerung der Leistungsfähigkeit ist aber nur zu erwarten, wenn es gelingt die Maschine sicher zu betreiben. Dazu ist es Dr. Peter Adolphs, Geschäftsführer der Pepperl+Fuchs GmbH, Mannheim Sicherheitsgerichteter Drehgeber der Firma Pepperl+Fuchs notwendig, dass eine Abschaltung oder reduzierte Geschwindigkeit sicher über Signale im Niederspannungsbereich erreicht wird statt der herkömmlichen Abschaltung im Leistungspfad.

Erst dann, wenn zusätzlich zur sicheren Erkennung von Personen alle Bewegungen der Maschine sicher gesteuert und überwacht werden, kann man darüber nachdenken, Bedienpersonal auch im direkten Umfeld der Maschine zuzulassen. Ein wichtiger Schritt in diese Richtung ist die Entwicklung von sicheren Steuerungen und die Signalübertragung über sichere Kommunikationswege (wie z. B. sichere Feldbusse) gewesen.

Diese Überlegungen sind auch nicht grundsätzlich neu, haben aber in den meisten Zweigen des Maschinenbaus noch keinen Einzug gehalten. Ganz anders bei den sogenannten fliegenden Bauten, wie z. B. Achterbahnen. Auch dies sind gefährliche Maschinen, aus naheliegenden Gründen ist es jedoch nicht möglich den Mensch als Fahrgast aus der Maschine zu verbannen. Deshalb werden schon seit vielen Jahren fehlersichere Näherungsschalter zur Blockstreckenabsicherung eingesetzt und vom TÜV im Zusammenspiel mit der Gesamtanlage zertifiziert.

Andere Beispiele, die die Notwendigkeit von sicherheitsgerichtet arbeitenden Maschinen illustrieren, sind Antriebe in der Bühnentechnik oder auch Einschienen-Hängebahnen. In beiden Fällen ist die Anwesenheit von Menschen unabdingbar, sei es als Schauspieler auf der Bühne oder als Arbeiter in einer Automobilfabrik. Damit es im Fehlerfall zu keinerlei Verletzungen kommt, müssen die Geschwindigkeiten der Antriebe sicher begrenzt werden. Dies sind zwei sehr anschauliche Beispiele für die Notwendigkeit sicherer Drehgeber.

Ohne einen Drehgeber als wesentlichen Sensor im Drehzahl- und Positionsregelkreis eines jeden Antriebs kann die gewünschte Funktion nicht erreicht werden. Abbildung 1 zeigt einen solchen Drehgeber der Firma Pepperl+Fuchs, der sich äußerlich nicht von seinen herkömmlichen Brüdern unterscheidet und für die Verwendung bei Asynchron-Servomotoren geeignet ist.

Wie funktioniert der sichere Geber?

Damit sichergestellt ist, dass bei Ausfall beliebiger Bauteile im Drehgeber immer entweder weiterhin die richtige Drehzahl oder aber ein definiertes Fehlersignal erzeugt wird, wird leistungsfähige Mikrorechnertechnik angewendet. Die von der Scheibe mit sin/cos-Maßverkörperung abgetasteten Signale werden beständig auf die Einhaltung der Bedingung sin² + cos² = 1 untersucht.

Stellt sich hierbei nicht das erwartete Ergebnis ein, dann liegt ein Fehler vor und es muss eine entsprechende Signalisierung erfolgen. Darüber hinaus gibt es aber noch eine Vielzahl von anderen Überwachungen in diesem Gerät, welche in Summe dafür sorgen, dass kein Ausfall unerkannt bleibt.

Damit man das Gerät mit möglichst geringem Aufwand in heutige Antriebssysteme integrieren kann, wird ein Fehlerzustand per Simulation eines Kabelbruchs signalisiert. Somit ist keine zusätzliche Ader oder Pin am Stecker notwendig. Voraussetzung ist lediglich, dass die Antriebssteuerung über eine Kabelbruchüberwachung verfügt.

Dies ist aber in vielen Fällen heute schon bei konventionellen Steuerungen der Fall. Der Ansatz klingt einfach und wurde schon vom TÜV Süd geprüft. Es liegt ein Gutachten vor, das dem Gerät bescheinigt, dass der Geber im Zusammenspiel mit einer Antriebssteuerung, die mindestens über eine Kabelbruchüberwachung verfügt, SIL 2 nach IEC 61508/ IEC 62061 und Kat 2 nach EN 954-1 erreicht.

Sofern die Antriebssteuerung noch über zusätzliche Überwachungsfunktionen (wie z. B. sin² + cos² = 1) verfügt, kann mit dem Geber sogar ein System nach SIL3 bzw. Kat 4 aufgebaut werden.

Chancen der neuen Technologie

Das beschriebene Konzept zeigt, dass es durchaus möglich ist, sichere Sensorik so in die vorhandene Steuerungswelt einzubinden, dass der Zusatzaufwand für die Sicherheitstechnik überschaubar bleibt. Für Anwendungen, bei denen SIL2 ausreicht, kann schon mit einer herkömmlichen Antriebssteuerung mit Leitungsbruchüberwachung das angestrebte Schutzziel erreicht werden.

Es ist davon auszugehen, dass dies ein ergänzender Weg ist, die Sicherheitstechnik als integralen Bestandteil der elektronischen Ausrüstung einer Maschine zu etablieren. Damit eröffnen sich ganz neue und fortschrittliche Möglichkeiten für das sichere Miteinander von Mensch und Maschine.

Kontakt

Dr. Peter Adolphs

Pepperl + Fuchs GmbH, Mannheim

Tel.: 0621/776-1111

Fax: 0621/776-27-2222

fa-info@de.pepperl-fuchs.com

www.pepperl-fuchs.com

Meist gelesen

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

BASF eröffnet 2028 innovatives Gefahrenabwehrzentrum in Ludwigshafen: KI-Technologie für maximale Sicherheit am Standort

BASF stärkt Sicherheit: Neues Gefahrenabwehrzentrum in Ludwigshafen mit KI & Leitstelle ab 2028

Hybride Angriffe und Drohnen: Neue Bedrohungslage für Deutschlands Unternehmen und Kritische Infrastrukturen

Hybride Angriffe & Drohnen: Sicherheitsrisiken für Deutschland und seine Unternehmen und Kritische Infrastrukturen.