Sichere Lagerung: Was ist die beste Lösung für Ihren Betrieb?

In der Industrie werden brennbare, brandfördernde und toxische Gase für eine Vielzahl von Anwendungen benötigt. So beispielsweise Acetylen bei Schweißvorgängen. Die Bereitstellung ...

In der Industrie werden brennbare, brandfördernde und toxische Gase für eine Vielzahl von Anwendungen benötigt. So beispielsweise Acetylen bei Schweißvorgängen. Die Bereitstellung und Entnahme erfolgt über entsprechende Druckgasflaschen, die sicher gelagert werden müssen. Denn sie stellen durch ihren Überdruck und Inhalt ein erhebliches Gefahrenpotential dar. Aufgrund dieser Eigenschaften gilt es, besondere Sicherheitsvorkehrungen bei der Lagerung zu beachten, wie Sven Sievers erläutert – er ist Bereichsleiter Produktmanagement und Marketing bei Asecos.

Vorgaben für den sachgerechten Umgang zur Lagerung von Druckgasflaschen finden sich vor allem in der TRGS 510 „Lagerung von Gefahrstoffen in ortsbeweglichen Behältern“. Diese Regelung gilt für Mengen ab 2,5 Liter und schreibt eine brandgeschützte Aufbewahrung vor. Die Anforderungen der TRGS können durch einen geeigneten Lagerraum, ein Lager im Freien oder in Arbeitsräumen durch einen Sicherheitsschrank umgesetzt werden. Sicherheitsschränke mit 90 Minuten Feuerwiderstandsfähigkeit sind heute Stand der Technik und bieten ein vergleichbares Schutzniveau wie Lagerräume. Bauplaner, Sicherheitsbeauftrage und Nutzer können so individuell entscheiden, welche Anforderungen für ihre Gegebenheiten am besten geeignet sind: Denn beide Möglichkeiten bieten Vor- und Nachteile und auch eine Kombination beider Systeme findet in der Praxis Anwendung.

Zentrale versus dezentrale Lagerung

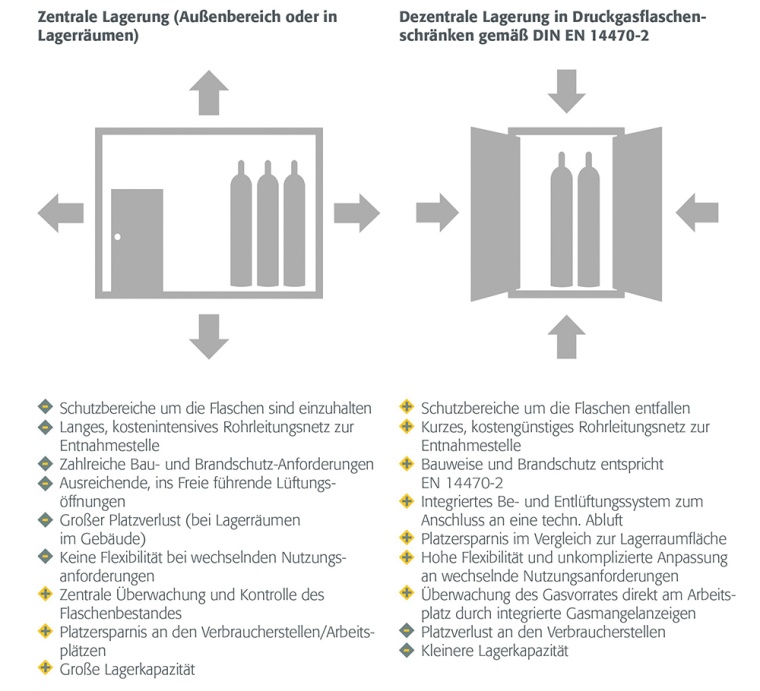

Der Unterschied zwischen zentraler und dezentraler Lagerung ist der Aufbewahrungsort der Druckgase. Bei einem zentralen System lagern alle benötigten Druckgasbehälter an einem fest definierten Ort im Gebäude oder Außenbereich. Ein Rohrleitungsnetz sorgt für die Gaszufuhr an die entsprechenden Verbraucherstellen. Im Gegensatz dazu sind bei einer dezentralen Gasversorgung einzelne Versorgungseinheiten in unmittelbarer Nähe zum Arbeitsplatz aufgestellt.[1] Beide Systeme haben Vor- und Nachteile: Eine zentrale Lagerung ermöglicht eine einfache Überwachung und eine größere Lagerkapazität.[2]

Sicherheitsschränke haben vergleichsweise weniger Kapazität, können jedoch direkt in Arbeitsplatznähe aufgestellt werden. So ist eine Überwachung des Gasvorrates bequem im Arbeitsraum möglich und die Rohrleitungen zur Entnahmestelle sind extrem kurz. Das spart Materialkosten und minimiert das Leckagerisiko. Vor allem beim Einsatz von korrosiven Gasen. Denn kurze Leitungswege bedeuten einen geringeren Verbrauch von Spülgasen [3], die als steter Strom fließen. So wird z.B. in der thermischen Diffusion oder Halbleiterproduktion Stickstoff als Spülgas eingesetzt, um ungewollte Oxidbildung oder chemische Reaktionen zu vermeiden.

Durch die Nutzung eines Sicherheitsschrankes entfallen insgesamt teure Baumaßnahmen zur Installation und Instandhaltung von Rohrleitungen, die bei einer Gaszufuhr von einem externen Lagerraum entstehen.

Weitere Vorteile der dezentralen Lagerung sind die hohe Flexibilität und unkomplizierte Anpassung an wechselnde Nutzungsanforderungen. Werden Arbeitsbereiche umstrukturiert, ein Anbau hinzugefügt oder steht ein Umzug in neue Räumlichkeiten an, ist die Mitnahme der Sicherheitsschränke einfach. Auch die Inneneinrichtung ist flexibel gestaltbar: Je nach Nutzung sind Schrankbreite und Sonderausstattungen frei wählbar.

Verbesserte Installationsmöglichkeiten

In der Regel erfolgt die Installation von Gas- und Elektroleitungen bei Sicherheitsschränken durch die Schrankdecke nach außen. Falls – in Ausnahmefällen notwendig – lässt die DIN EN 14470-2 auch eine Durchführung im Bereich der Seitenwände zu.

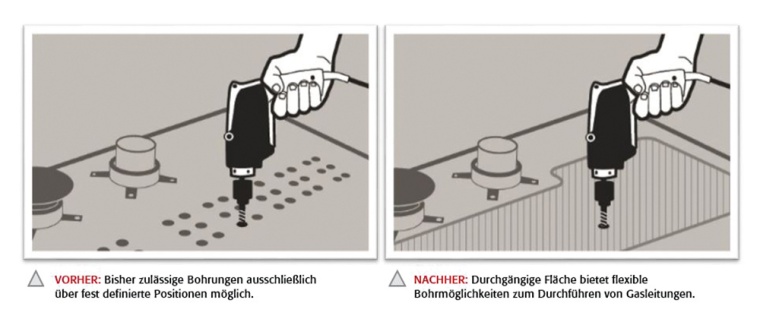

Die gängige Praxis bestätigt, dass Industrie-Planer eine Deckendurchführung präferieren. Die Installation der Rohrleitungen nach außen war in der Vergangenheit jedoch nicht immer einfach: Die zulässige Positionierung der Gas- und Elektrodurchführungen konnte ausschließlich von außen auf der Schrankdecke über fest definierte Positionen erfolgen. Dies führte häufig zu einem höheren Installationsaufwand. Denn aufgrund von fest vorgegeben Bohrmöglichkeiten, war eine optimale Nutzung der Schrankinnentiefe und -breite nur eingeschränkt möglich.

Mit der überarbeiteten Konstruktion von Asecos ist diese Problemstellung passé. Die neu entwickelte Schrankdecke bietet eine durchgängige Bohrfläche, in der flexibel jede Position zum Durchführen der Gas- oder Elektroleitung genutzt werden kann. Der zulässige Durchführungsbereich ist sowohl außen als auch im Schrankinnern an der Decke eingezeichnet. Das erleichtert ab sofort die Montage um ein Vielfaches und die Schrankinnentiefe und -breite lässt sich optimal nutzen. Denn damit gehören auch verwinkelte Rohrleitungen der Vergangenheit an: Diese können direkt und sehr eng an der Schrankrückwand durchgeführt werden. Das spart Arbeitsaufwand und Material. Eine zusätzliche Isolierung der Rohrdurchführungen in Sicherheitsschränken ist grundsätzlich nicht notwendig.

[1] Grundsätzlich ist ein Arbeitsraum kein Lagerraum. Druckgasbehälter dürfen in Arbeitsräumen nur in geeigneten Sicherheitsschränken mit einer Feuerwiderstandsdauer von mindestens 30 Minuten gelagert werden. Vgl.: TRGS 510 10.3 (3).

[2] Die Kapazitäten von Lagerräumen sind nicht unerschöpflich. Es gelten die Einschränkungen nach TRGS 510 10.3 (5), (8).

[3] Spülgase sind in der Regel inerte Gase, die sehr träge sind und daher keine oder kaum chemische Reaktionen eingehen. Als uneingeschränkte Inertgase können nur Stickstoff, Helium, Neon, Argon, Krypton und Xenon verwendet werden.

Asecos auf der Logimat 2018

Vom 13. bis 15. März präsentiert Asecos auf der Logimat in Stuttgart seine Produktwelt zur sicheren Gefahrstofflagerung. In Halle 1 an Stand J14 können Besucher die Sicherheitsschränke erleben und eine fachkundige Beratung erhalten. Absolutes Messehighlight ist die V-Line: Der erste Sicherheitsschrank mit Vertikalauszugstechnik. Er lässt sich durch seine schmale, aber tiefe Bauweise in kleine Nischen zwischen Werkbank und Regalen integrieren und bietet dennoch viel Stauraum.

Meist gelesen

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

Schließanlagenplanung mit dem Master Key Planner von Dom

Der Dom Master Key Planner vereinfacht den gesamten Prozess der Schließanlagenplanung deutlich. Sowohl die Bestellabläufe als auch die Schließplan-Codierung können damit effizient und strukturiert durchgeführt werden.