Veränderung des Arbeitsmarkts: Wie sich Unternehmen aktiv vorbereiten können

Der Wandel der Arbeitswelt erfordert einen mehrdimensionalen Ansatz, der Maschinendesign, Weiterbildung und eine Rekrutierungsstrategie beinhaltet, um die Sicherheitsanforderungen ...

Der Wandel der Arbeitswelt erfordert einen mehrdimensionalen Ansatz, der Maschinendesign, Weiterbildung und eine Rekrutierungsstrategie beinhaltet, um die Sicherheitsanforderungen sowohl von jüngeren als auch erfahrenen Arbeitnehmern zu erfüllen.

Die produzierende und verarbeitende Industrie erlebt massive Veränderungen am Arbeitsmarkt. Ältere Arbeitnehmer nehmen mit Eintritt in den Ruhestand jahrzehntelange Erfahrung und Kenntnisse mit sich, während ein ausgedünnter Pool an jüngeren, weniger erfahrenen Mitarbeitern ihren Platz einnimmt. Das ist kein lokales Phänomen. Diese Entwicklung kann weltweit beobachtet werden.

In den Vereinigten Staaten beträgt das Durchschnittsalter eines hochqualifizierten Arbeiters in der verarbeitenden Industrie 56 Jahre. Die Europäische Kommission hat für Europa ermittelt, dass ein Drittel der Arbeitgeber als Grund für Schwierigkeiten bei der Rekrutierung einen Mangel an technischen Fähigkeiten und Bewerbern nannte. In China wird die landesweite Nachfrage nach hochqualifizierten Arbeitnehmern laut einer Schätzung von McKinsey & Company im Jahr 2020 die Anzahl der verfügbaren Arbeitnehmer um 24 Millionen übersteigen.

Die Herausforderung, die mit dem Wandel der Arbeitswelt einhergeht, wird spürbare Auswirkungen auf die globale Produktivität haben. Doch auch im Bereich der Arbeitssicherheit könnte sie sich deutlich bemerkbar machen.

Bei älteren Arbeitnehmern ist das Risiko bestimmter Verletzungen größer, da sich körperliche Alterserscheinungen auf ihre Arbeit auswirken. Zum Beispiel kann die Erkennung von und die Reaktion auf Gefahren länger dauern. Auch kann es Beeinträchtigungen beim Heben oder Tragen schwerer Gegenstände geben, womit ein weiteres Gesundheitsrisiko verbunden ist.

Jüngere und weniger erfahrene Arbeitnehmer werden andererseits häufiger verletzt und diese Verletzungen sind oft schwerwiegender. Safe Work Australia ermittelte für australische, in der Fertigungsindustrie tätige Arbeitnehmer im Alter bis 25 eine Verletzungsrate von 121 Verletzungen pro 1000 Arbeitnehmer. Damit ist diese fast doppelt so hoch als bei älteren Arbeitnehmern.

Stellen Sie sich auf den Wandel ein

Es gibt keine einzelne oder kurzfristige Lösung für die langfristige, mehrdimensionale Herausforderung, die der Wandel der Arbeitswelt darstellt. Man kann jedoch einige wichtige Schritte unternehmen, um einen Betrieb besser darauf vorzubereiten und die Mitarbeiterkompetenzen entsprechend zu stärken.

1. Verbesserung des Maschinendesigns: Das Maschinendesign muss an die Veränderung der Belegschaftsstruktur angepasst werden. Für ältere Arbeitnehmer müssen physisch weniger anstrengende Interaktionsmöglichkeiten mit den Maschinen geschaffen werden, d. h. weniger Heben, Bücken und repetitive Tätigkeiten. Jüngere und weniger erfahrene Arbeitnehmer benötigen wiederum aktive Sicherheitssysteme, um die Risiken unangemessener Handlungen – z. B. mit der Hand in einen gefährlichen Bereich zu gelangen – zu verringern.

Dies erfordert ein erhebliches Umdenken hinsichtlich der Art und Weise, wie Maschinen konzipiert und gebaut werden.

Bei der Gefährdungsbeurteilung sollten nicht nur herkömmliche Gefahren in Betracht gezogen werden, sondern auch Faktoren wie Ergonomie und Bedienbarkeit für eine breite Spanne von Arbeitnehmern. Die Ingenieure, die Bewertungen durchführen, funktionale Spezifikationen erstellen und Maschinen entwickeln, müssen dabei alle potenziellen Handlungen von Bedienern und Wartungstechnikern berücksichtigen.

Moderne Sicherheitssysteme, die in die Steuerungssysteme der Maschinen integriert sind, können Risiken minimieren und gleichzeitig einen effektiven und produktiven Maschinenbetrieb gewährleisten. Diese Systeme können ergonomischer sein und damit die Wahrscheinlichkeit verringern, dass Mitarbeiter die Systeme umgehen und sich damit Risiken aussetzen. Darüber hinaus sind sie weniger anfällig für störungsbedingte Ausfälle als festverdrahtete Systeme.

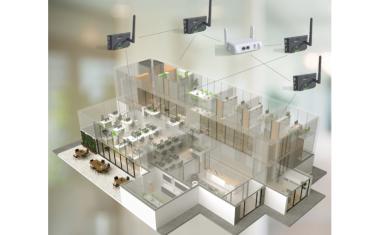

2. Aufbau eines Connected Enterprise: The Connected Enterprise umfasst intelligente, sichere, vernetzte Betriebsabläufen. Nahtloser Informationsaustausch verbindet Mitarbeiter, Prozesse und Technologien über globale und entlegene Standorte hinweg, was zu einer besseren Zusammenarbeit, schnelleren Lösung von Problemen und mehr Innovation sowie gesteigerter Produktivität führt.

Aus sicherheitstechnischer Sicht kann ein Connected Enterprise dabei helfen, Risiken zu bestimmen und neue Einblicke darüber zu gewinnen, wo es zu sicherheitsbezogenen Aus- bzw. Vorfällen kommt – und wo weitere Maßnahmen zur Risikobewertung und -minderung zur Verbesserung der Sicherheit beitragen könnten. Durch die Erfassung und Analyse von Informationen werden die jeweiligen Standorte, Anwendungen und Betriebsabläufe aufgedeckt, in denen Verletzungen, Beinaheunfälle und Sicherheitsabschaltungen auftreten, die sich auf die Arbeitssicherheit und Produktivität auswirken.

3. Weiterbildung: Das Wissen älterer, erfahrener Mitarbeiter muss bewahrt und an die jüngeren, weniger erfahrenen Mitarbeiter weitergegeben werden. Jüngere Mitarbeiter müssen sich auch die notwendigen technischen Fähigkeiten und Kenntnisse aneignen, um Anlagen zu warten, Probleme zu beheben und damit ungeplante Ausfallzeiten sowie die mittlere Reparaturdauer zu reduzieren.

Dazu ist es hilfreich, das Schulungsprogramm zu prüfen und folgenden drei Hauptkomponenten in Betracht zu ziehen, um das Wissen der Mitarbeiter zu bewahren und auszubauen:

- Ein formales Programm einzurichten, in dem Standardverfahren und -prozesse dokumentiert werden, ist gerade zu Beginn ein wertvoller erster Schritt. Dadurch kann auch während einer Übergangszeit Konstanz gewährleistet werden.

- Anschließend folgt das Analysieren der für die Stelle erforderlichen Qualifikationen und Kenntnisse, um sicherzustellen, dass die Mitarbeiter über die notwendigen Fähigkeiten verfügen und das gewünschte Leistungsniveau erfüllen können.

- Um die Produktivität und Rentabilität kontinuierlich zu verbessern, folgt das Verankern eines nachhaltigen und flexiblen Programms zur Kompetenzverbesserung im Unternehmen.

4. Nutzung externer Dienstleistungen: Wenn bestimmte Fachkenntnisse nur gelegentlich benötigt werden, ist es unter Umständen sinnvoll, Beratungs- und technische Dienstleistungen von Industrieexperten in Anspruch zu nehmen. In anderen Fällen können externe Dienstleistungen wiederum dazu beitragen, die eigene Belegschaft zu ergänzen, wenn die Ressourcen nur begrenzt zur Verfügung stehen oder vor Ort keine qualifizierten Arbeitskräfte verfügbar sind.

Die Beurteilung der Maschinensicherheit erfordert beispielsweise fundierte Kenntnisse der anwendbaren Sicherheitsnormen, der von den Maschinen ausgehenden Gefahren und von Risikominderungstechniken. Diese Kompetenzen lassen sich nicht auf die Schnelle entwickeln und werden möglicherweise nicht tagtäglich benötigt. Sicherheitsbeurteilungen durch Dritte können dazu beitragen, die Übereinstimmung mit Normen zu verifizieren, Risiken zu reduzieren und die Produktivität zu verbessern.

5. Engagement: Mitarbeiter werden weniger geneigt sein, Sicherheitsvorschriften zu umgehen, wenn im Unternehmen genügend Arbeitskräfte verfügbar sind und man somit produktiv arbeiten kann. Doch der Fachkräftemangel ist ein bekanntes Problem. Unternehmen müssen also ihren Teil dazu beitragen, die Mitarbeiter von morgen hervorzubringen.

Jungen Arbeitskräften das neue Gesicht der Fertigungswelt zu zeigen und ihnen die Vielfalt interessanter und finanziell attraktiver Stellen vorzustellen gehört dabei zu den Aufgaben. Je früher diese Begeisterung geweckt werden kann desto besser.

So meistern Sie die Herausforderung

Tatsache ist, dass sich der Arbeitsmarkt weltweit rapide verändert, und zwar im Hinblick auf Alter, Anforderungen und Erwartungen. Für Produktions- und andere Industrieunternehmen besteht die einzige Möglichkeit darin, diese Herausforderung in den Griff zu bekommen, bevor sie die Kontrolle darüber verlieren.

Dies bedeutet, die Infrastruktur umzugestalten, um mit einer sicheren Arbeitsumgebung, angenehmen Arbeitsbedingungen, Flexibilität, Weiterbildung und Kompetenz nicht nur die Zukunft der Mitarbeiter, sondern auch die des Unternehmens zu gewährleisten.

Neue Standards und Fortschritte in der Sicherheitstechnik schaffen die Grundlage für Verbesserungen bei der Sicherheit und Produktivität. Ein effektives, unternehmensweites Sicherheitsprogramm erfordert jedoch weit mehr als technologische Ergänzungen. Notwendig ist ein systematischer Ansatz, der mit einer gründlichen Evaluierung der aktuellen Sicherheitsleistung beginnt und jede Anlage, Maschine und jeden Mitarbeiter im Betrieb berücksichtigt.

Die wichtigsten Schritte auf diesem Weg sind:

Bewertung des Sicherheitsstatus: Ein funktionsübergreifendes Team führt eine umfassende Messung der aktuellen Leistung durch. Dieses Team sollte sich aus Ingenieuren und UAG-Verantwortlichen (Umweltschutz, Arbeitssicherheit und Gesundheitsschutz) zusammensetzen, um ein ausgewogenes Verhältnis von Produktivitäts- und Sicherheitszielen sicherzustellen.

Entwicklung einer ganzheitlichen Sicherheitsstrategie: Man steckt den Rahmen des Sicherheitsprogramms anhand der speziellen Anforderungen des Unternehmens ab. Dabei sollten folgende Überlegungen angestellt werden: Soll das Programm landesweit oder weltweit umgesetzt werden? Wie viele Anlagen soll es umfassen? Wie wird die Sicherheitsleistung aktuell bewertet? Welche Standards erfüllen die speziellen Anforderungen am besten?

Festlegen von Compliance- und Bewertungsverfahren: In diesem Schritt soll die Konformität der vorhandenen Maschinen im Hinblick auf anzuwendende Standards bewertet werden und Maßnahmen bei Nichteinhaltung getroffen werden. Die Bewertungsverfahren reichen von einer grundlegenden Gefährdungsbeurteilung bis hin zu einer fundierten, Team-basierten Risikobewertung.

Entwicklung eines Risikominderungs- und Implementierungsplans: Das Entwickeln von Funktionsspezifikationen unter Berücksichtigung aller Mensch-Maschine-Interaktionen und der Funktionsweise der Maschinen in jedem Betriebsmodus ist der nächste Schritt. Zudem ist es wichtig, geeignete Maßnahmen zur Risikominderung festzulegen und zu bestimmen, wann diese anzuwenden sind.

Überprüfen, validieren und aufrechterhalten des Programms: Nun folgt die Überprüfung des Sicherheitssystems auf ordnungsgemäße Einrichtung und die Erfüllung aller Anforderungen für das festgelegte Performance Level und die Validierung durch ordnungsgemäße Funktionsweise des Sicherheitsschaltkreises. Die Validierung erfolgt im Normalbetrieb und erfordert die Implementierung von Fehlern in allen bekannten Betriebsarten.