ACOPOS 6D - Eine neue Ära der Produktivität

Förderbänder, Rundtische oder Transportkarusselle – zahllos sind die Methoden, um Produkte in oder zwischen Bearbeitungsstationen zu transportieren. Eins ist ihnen jedoch allen gemeinsam: Sie leisten keinen Beitrag zum eigentlichen Fertigungsprozess. Ganz im Gegenteil: Sie brauchen Platz und verringern so den Output pro m² Stellfläche.

„Der Produkttransport ist ein notwendiges Übel für Maschinen- und Anlagenbauer“, bringt es Dario Rovelli, Experte für mechatronische Systeme bei B&R, auf den Punkt. Neben dem hohen Platzverbrauch hat der konventionelle Produkttransport einen zweiten schwerwiegenden Nachteil: Er macht die Maschine unflexibel.

Es war Henry Ford, der der industriellen Massenproduktion mit dem Förderband und einem strikten Produktionstakt zum Durchbruch verholfen hat. Doch was einst die Industrie viel produktiver machte, ist nun zum Hindernis geworden. Rovelli: „Um den aktuellen Anforderungen mit ständig wechselnden und immer individuelleren Produkten gerecht zu werden, müssen wir den unflexiblen Produktionstakt loswerden.“

Neue Technologien haben die Produktion in den vergangenen Jahren viel flexibler gemacht, allen voran Track-Systeme wie SuperTrak und ACOPOStrak. Sie können jedes Produkt individuell bewegen und auch als eigenständige Achse bei Bearbeitungsstationen eingesetzt werden. Zudem können Produktströme bei vollem Tempo getrennt und wieder zusammengeführt werden.

„Track-Systeme meistern eine ganz große Herausforderung“, erklärt Rovelli, „sie synchronisieren asynchrone Prozesse.“ Das heißt: Die Produktionsgeschwindigkeit muss sich nicht mehr nach der langsamsten Bearbeitungsstation richten. Langsame Prozesse werden einfach parallelisiert und machen die Maschine ohne große Investitionen wesentlich produktiver.

Individuelle Massenproduktion

„Track-Systeme ermöglichen es erstmals, die individuelle Massenproduktion wirtschaftlich umzusetzen“, sagt Rovelli. Und zwar dort, wo es eine klare Abfolge verschiedener Prozessschritte gibt, die flexibel angepasst werden können. Allerdings gibt es auch Applikationen, bei denen die Reihenfolge der Prozessschritte ständig wechselt. Diese Applikationen benötigen eine völlige Freiheit des Produktionsablaufs.

„Visionäre Vordenker haben daher seit vielen Jahren einen Traum“, sagt Rovelli: „Sie wollen den linearen Produkttransport völlig auflösen und einen mehrdimensionalen Produktionsraum schaffen – in dem sich jedes Produkt individuell von Bearbeitungsstation zu Bearbeitungsstation bewegt, ohne an einen rigiden, sequenziellen Produktionstakt gebunden zu sein.“

Kontaktlos, geräuschlos, präzise

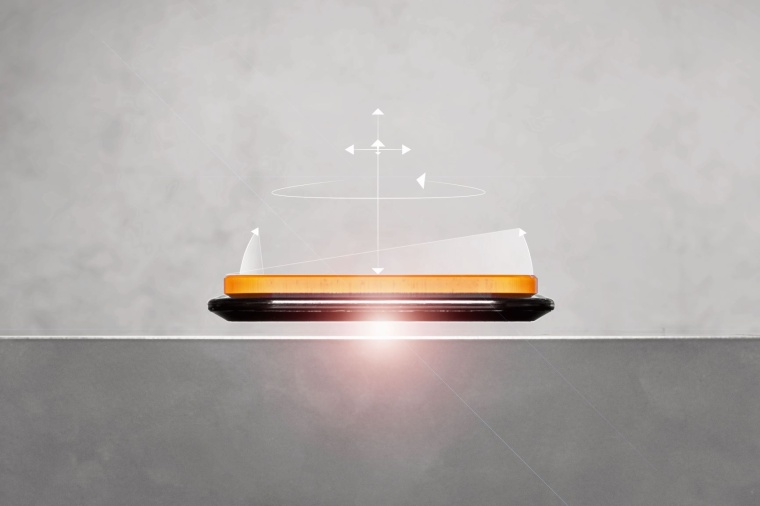

Was lange Zeit nach einem kühnen Traum klang, wird nun durch moderne Magnetschwebetechnologie real. Shuttles gleiten wie von Geisterhand über einer Fläche und können nahezu beliebig beschleunigt und bewegt werden. „Seit ich diese Technologie zum ersten Mal im Einsatz sah, bin ich völlig fasziniert“, schwärmt Rovelli. „Sie ist kontaktlos, geräuschlos und extrem präzise. Mir war sofort klar, welch bahnbrechende Bedeutung das für die Fertigung der Zukunft haben würde. Und nun ist die Magnetschwebetechnologie so weit fortgeschritten, dass ein wirtschaftlicher Einsatz in der Produktion möglich wird.“

Weitere Informationen zu ACOPOS 6D sind auf der Website von B&R verfügbar.

Business Partner

B&R Industrial Automation GmbHB&R Strasse 1

5142 Eggelsberg

Österreich

Meist gelesen

BASF eröffnet 2028 innovatives Gefahrenabwehrzentrum in Ludwigshafen: KI-Technologie für maximale Sicherheit am Standort

BASF stärkt Sicherheit: Neues Gefahrenabwehrzentrum in Ludwigshafen mit KI & Leitstelle ab 2028

Videoüberwachung im Museum: Datenschutz und Kameraauswahl

Sicherheit für Kulturgüter ist - auch angesichts des Diebstahls im Pariser Louvre - ein wichtiges Thema. Von großer Bedeutung: die Überwachung mittels Videotechnik. Ein Beitrag darüber, was dabei zu beachten ist.

Museumsicherheit: Wie moderne Technologien und ganzheitliche Schutzkonzepte Kulturgüter vor neuen Bedrohungen schützen

Museen im Spannungsfeld: Sicherheit zwischen öffentlichem Auftrag, Raubfällen und neuen Bedrohungen

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten