Asecos: Lagern mit Konzept -Zum Umgang mit Gefahrstoffen in Unternehmen

Die unsachgemäße Lagerung – insbesondere entzündbarer Gefahrstoffe – birgt verschiedene Gefahren für Mensch, Umwelt und Sachwerte.

Die Folgen können Brände und Explosionen sein. Auch die Verschmutzung des Grundwassers sowie der Oberflächengewässer durch verunreinigtes Löschwasser oder Leckagen kann fatale Auswirkungen haben. Aus diesem Grund greift der Gesetzgeber in die im Arbeitsumfeld zu treffenden Sicherheitsvorkehrungen ein. Um Risiken vorab zu minimieren, gilt es vorzusorgen – beispielsweise mit der Anschaffung eines Typ-90 Sicherheitsschranks. Die Einzelheiten erläutert Dipl.-Ing. Sven Sievers, Bereichsleiter Produktmanagement und -entwicklung bei Asecos.

Stoffe oder Zubereitungen mit gefährlichen Eigenschaften für Mensch und Umwelt werden als Gefahrstoffe bezeichnet. Gekennzeichnet sind diese immer mit einem oder mehreren GHS-Gefahrenpiktogrammen. In Europa wurde das global harmonisierte System zur Einstufung und Kennzeichnung von Chemikalien (GHS) durch die CLP-Verordnung implementiert. Die weltweit einheitliche Kennzeichnung und Einstufung von Gefahrstoffen ist seit 2015 für alle Länder verbindlich. Um Arbeitnehmer bestmöglich zu schützen, müssen Unternehmen dabei diverse Schutzmaßnahmen einhalten. Neben Schutzkleidung und sicheren Arbeitstechniken ist besonders die sachgemäße und gesetzeskonforme Lagerung von Gefahrstoffen wichtig. Denn im Ernstfall kann es zu schwerwiegenden Konsequenzen kommen. Ein Schadensfall kann zu Produktionsausfällen und Sanierungskosten sowie einem langfristigen Imageschaden führen. Zudem kann der Versicherungsschutz in Frage stehen.

Grundlage Gefährdungsbeurteilung

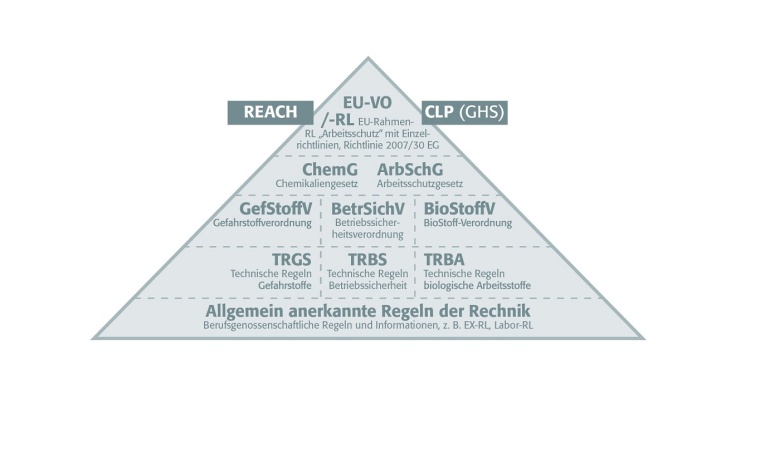

Um Arbeitnehmer bestmöglich zu schützen, müssen Unternehmen der allgemeinen Fürsorgepflicht und den Bestimmungen des Arbeitsschutzes Rechnung tragen. Ein wirksames Sicherheitskonzept entsteht auf Grundlage der Gefährdungsbeurteilung – einem zentralen Instrument des Arbeitsschutzes. Gefährdungen werden systematisch ermittelt und die jeweils notwendigen technischen und organisatorischen Maßnahmen für Sicherheit und Gesundheit bei der Arbeit festgelegt. Für den Umgang mit Gefahrstoffen gibt es tiefergehende Vorschriften, um Belastungsfaktoren so gering wie möglich zu halten. Dazu zählen z. B. die Betriebssicherheitsverordnung (BetrSichV), das Chemikaliengesetz (ChemG) und selbstverständlich die Gefahrstoffverordnung (GefStoffV). In dieser ist festgelegt, dass der Arbeitgeber die Anzahl der Beschäftigten zu begrenzen hat, die Gefahrstoffen ausgesetzt sind oder ausgesetzt sein können. Außerdem hat er wirksame Vorkehrungen zu treffen, um Missbrauch oder Fehlgebrauch zu verhindern (§8 GefStoffV).

Sowohl die Technischen Regeln für Gefahrstoffe (TRGS) als auch die Gefährdungsbeurteilung für Tätigkeiten mit Gefahrstoffen bzw. mit Gasen konkretisieren die Anforderungen der Gefahrstoffverordnung. Dafür ist es unabdingbar, die im Arbeitsablauf vorkommenden Stoffe mit dem jeweiligen Gefährdungs- und Belastungspotenzial zu erfassen. Die Beurteilung muss regelmäßig überprüft und selbstverständlich aktualisiert werden, wenn sich Gegebenheiten verändern. In diesem Zusammenhang können sich Betriebe oder Institutionen fachkundig beraten lassen oder sogenannte befähigte Personen beauftragen.

Lagerkonzept – auf den Anwender zugeschnitten

Die Sicherheitsmaßstäbe um Menschen und Umwelt zu schützen, sind in Deutschland hoch und spezifisch für die Lagerung von Gefahrstoffen geregelt. Ob ein Betrieb sich entscheidet, die Gefahrstofflagerung zentral oder dezentral umzusetzen, hängt von unterschiedlichen Kriterien ab. Ausschlaggebend sind die individuellen Anforderungen und räumlichen Voraussetzungen, um eine gesetzeskonforme und optimale Aufbewahrung sicher zu stellen. Aufschluss gibt die Bedarfsanalyse nicht nur in Hinblick auf die zu lagernden Stoffe, die Mengen oder auch die Größen der Gebinde, sondern auch in Bezug auf die räumlichen oder baulichen Gegebenheiten.

Um wirksam zu schützen, sollte sich das Konzept zur sicheren Lagerung der benötigten Gefahrstoffe am Bedarf orientieren. Ist es vorstellbar, den Weg in ein separates Außenlager zurückzulegen, um die am Arbeitsplatz benötigten Substanzen oder Stoffe mit Gefährdungspotenzial zu holen und nach Verwendung zurück in das sichere Lager zu bringen? Beispielsweise, wenn Gefahrstoffe nur selten zum Einsatz kommen? Werden täglich immer wieder unterschiedliche Stoffe gebraucht, bedeutet das für die Beschäftigten, die Gefahrstoffe auch jedes Mal zwischen Verwendungsstelle und Lager hin- und herzutransportieren. Das birgt Risiken, wie etwa zu stolpern oder Substanzen für einen späteren Arbeitsschritt am Einsatzort zu behalten.

Dezentral und effizient

Gängige Praxis ist in Deutschland eine dezentrale Lagerung mit Einrichtungen, die dem aktuellen Stand der Technik entsprechen, z. B. Typ 90 Sicherheitsschränke. Für viele Arbeits- oder Fertigungsbereiche ist es heute effizienter, Gefahrstoffe auch direkt oder in der Nähe des Arbeitsplatzes lagern zu können. Das höchste Sicherheitsniveau, das Sicherheitsschränke weltweit bieten, ist eine Feuerwiderstandsfähigkeit von 90 Minuten. Bei Bränden wird so vor einer schnellen, unkontrollierbaren Ausweitung geschützt und Zeit gewonnen, damit einerseits die Menschen den Gefahrenbereich verlassen und andererseits Rettungskräfte das Feuer bekämpfen können.

Als weltweit führender Hersteller von Sicherheitsschränken nach EN 14470-1 und -2 bietet Asecos auf die Anwenderpraxis zugeschnittene Produktlösungen, um Gefahrstoffe im Sinne der Technischen Regeln – insbesondere der TRGS 510 – sicher aufzubewahren und zu lagern. Die Vielfalt an Sicherheitsschränken ermöglicht es, die richtige Lösung für Branche, Betrieb und Arbeitsprozesse gemäß Europäischer Norm DIN EN 14470 Teil 1 für die Lagerung brennbarer Flüssigkeiten und Teil 2 für die Lagerung von Druckgasflaschen zu finden. Die Norm beschreibt neben dem 90-Minuten-Standard weitere Kriterien für Bauweise und Beschaffenheit des Sicherheitsschrankes.

Da bei der Vielfalt an verschiedenen zu lagernden Stoffen auch unterschiedliche Gefahren entstehen können, sind die Anforderungen an die Schrankkonstruktion hoch. Bei brennbaren Stoffen steht der Schutz vor einer kritischen Temperaturerhöhung im Vordergrund, bei aggressiven Stoffen die Korrosionsbeständigkeit. Besonderheiten gelten auch, wenn Unternehmen Gefahrstoffe zusammen deponieren, denn sie können unter bestimmten Bedingungen miteinander reagieren.

Gefahr durch Routine

Während Routine im Arbeitsalltag meist zu mehr Sicherheit und effizienterer Arbeit beiträgt, nimmt das potenzielle Risiko bei Gefahrstoffen deutlich zu. Beim täglichen Gebrauch ohne Zwischenfälle tritt die Gefährlichkeit in den Hintergrund. Das verstärkt sich je routinierter und erfahrener man im Umgang mit ihnen ist. Daher sind neben Fachkenntnissen auch wiederkehrende Sicherheitsschulungen für Mitarbeiter notwendig. Regelmäßige Unterweisungen helfen, die Aufmerksamkeit für das Gefahrenpotenzial zu wahren und dem Gewöhnungsfaktor entgegen zu wirken. Asecos macht es sich stets zur Aufgabe, Aufklärungsarbeit zum Thema „Gefahrstofflagerung und -handling“ zu leisten, z. B. über praxisnahe Experimental-Vorträge mit Gefahrstoff-Kleinmengen auf Messen, in Schulungen direkt im Unternehmen oder in der asecos academy am Standort in Gründau.

Was Sie für den sicheren Umgang mit Gefahrstoffen stets beachten müssen:

Informieren Sie sich genau über die Gefahrstoffe, mit denen Sie arbeiten.

Tragen Sie stets die beim Umgang mit Gefahrstoffen notwendige persönliche Schutzausrüstung (z. B. Schutzbrille, Schutzhandschuhe).

Informieren Sie sich darüber, ob und – wenn ja – wie die von Ihnen verwendeten Gefahrstoffe mit anderen Stoffen reagieren.

Informieren Sie sich über die Symbole zur Kennzeichnung von Gefahrstoffen und deren Bedeutung.

Achten Sie beim Umgang mit Gefahrstoffen auf eventuell entstehende Ex(plosionsschutz)-Zonen.

Haben Sie stets die notwendigen Gesetze, Verordnungen und Regeln zur Gefahrstofflagerung präsent:

- TRGS – Technische Regeln für Gefahrstoffe

- ArbStättV – Arbeitsstättenverordnung

- BetrSichV – Betriebssicherheitsverordnung

- GefStoffV – Gefahrstoffverordnung

- ChemG – Chemikaliengesetz

- DGUV Information 213-850 – Sicheres Arbeiten in Laboratorien

- TRBS – Technische Regeln für Betriebssicherheit

Meist gelesen

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

Schließanlagenplanung mit dem Master Key Planner von Dom

Der Dom Master Key Planner vereinfacht den gesamten Prozess der Schließanlagenplanung deutlich. Sowohl die Bestellabläufe als auch die Schließplan-Codierung können damit effizient und strukturiert durchgeführt werden.

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

PIP Global Safety auf der A+A 2025: Größter Messeauftritt mit erweitertem PSA-Angebot nach Honeywell-Übernahme

Protection Empowered“: PIP Global Safety zeigt auf der A+A 2025 sein erweitertes PSA-Portfolio für sicheren Arbeitsschutz