Safety in der Heldenrolle - Sensoren werden zum wichtigen Player in der vierten industriellen Revolution

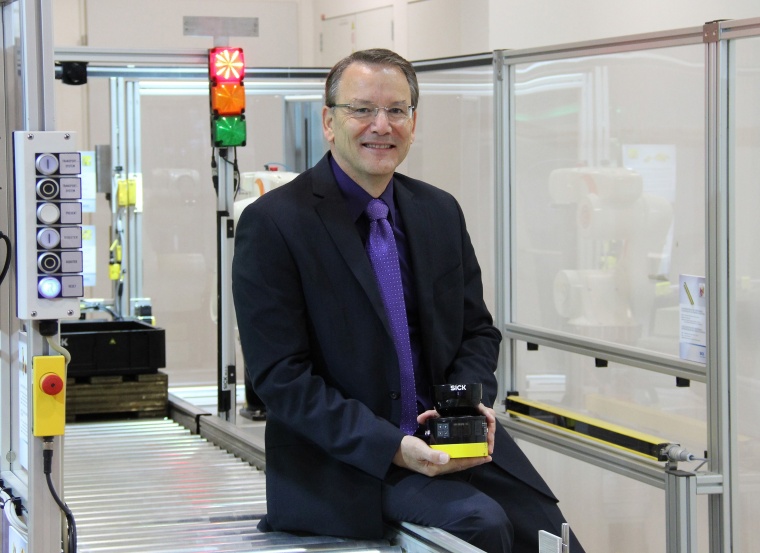

Sensoren sind Datenquellen – und diese unterstützen den Anwender dabei, die Digitalisierung voranzubringen. Safety-Applikationen sollen verstärkten Anteil haben an der Steigerung von Effizienz und Produktivität. GIT SICHERHEIT sprach darüber mit Berthold Ketterer, Senior Vice President Industrial Safety bei Sick.

GIT SICHERHEIT: Herr Ketterer, als Sensorhersteller steht Sick im Zentrum dessen, was wir die vierte industrielle Revolution nennen: Vernetzte Produktions- und Logistikprozesse brauchen Daten – und diese werden von Sensoren geliefert. Es geht also zunächst einmal um die Beschaffung von Informationen für die intelligente und weitgehend autonom handelnde Fabrik . . .?

Berthold Ketterer: Richtig. Der Sensor ist der Startpunkt von Industrie 4.0. Hier entstehen Daten. Damit haben wir die Chance, heute die Sensortechnologien zusätzlich als Datenquelle zu nutzen und unsere Kunden dabei zu unterstützen, Digitalisierung im industriellen Umfeld voranzutreiben.

. . . und ein weiterer Schritt ist die „Sensor Intelligence“, bei der die Sensoren der zentralen Steuerung bestimmte Aufgaben abnehmen und gleichzeitig Daten und Informationen bereitstellen?

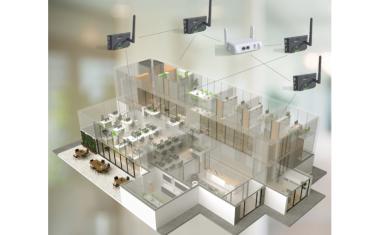

Berthold Ketterer: Genau. Bisher wurden Daten meist in eine SPS geschickt, die daraus eine Automatisierungslogik erzeugt – nämlich das Steuern und Regeln von Maschinen. Damit endete dann auch die Nutzung der Daten und lieferte keinen Aufschluss über den Fertigungsprozess oder die Wertschöpfung in der Produktionslinie. Hier schaffen wir Abhilfe, beispielsweise mit unserer PC-basierten Software Field Echo, die für IO-Link-Sensoren die Daten über die Steuerung, der Cloud zur Verfügung stellt. Aber sehr oft wird die Anlage heute durch eine zweite Verbindung neben der eigentlichen Steuerung ergänzt, indem Sensoren und Aktoren an ein Edge-Device, wie etwa eine Sensor-Integration-Maschine, gekoppelt werden. Dadurch eröffnen sich völlig neue Möglichkeiten.

Was bedeutet das für die Safety? Hier haben die Sensoren ja andere Aufgaben?

Berthold Ketterer: Auch im Safety-Bereich nutzen wir die Möglichkeiten neuer Technologien und treiben die Datenfusion und -analyse voran, um die Definition und die zukünftigen Möglichkeiten von Safety zu erweitern. Es wird Sie überraschen, aber die klassische Safety, bekommt durch uns gerade Unterstützung in Form von Produktivität.

Sie sagen aber auch, Safety rücke in den Hintergrund, während die Produktivität in den Vordergrund trete: Safety dient also der Produktivität. Könnten Sie das einmal genauer erklären?

Berthold Ketterer: Das ist etwas provokant ausgedrückt, ich weiß! Safety wird immer dynamischer werden und unterschiedliche Safety-Level bedienen. Damit verwandeln wir Safety von einer häufig unbeliebten Notwendigkeit in einen echten wirtschaftlichen Mehrwert. Zukünftig werden Safety-Applikationen die Fabriken und Anlagen unserer Kunden effizienter und produktiver machen. Das ist ein komplett neues Mindset für Safety-Lösungen.

Das alles hört sich auf den ersten Blick an wie eine Umwertung der teils ungeliebten, weil kostengenerierenden Safety-Anforderungen – aber es ist wohl eher eine Win-win-Situation zwischen Industrie 4.0 und dem Anliegen der Safety?

Berthold Ketterer: Ich würde sagen: Der Kunde gewinnt auf ganzer Linie. Stellen Sie sich eine Produktionslinie vor, wie sie überall zu finden ist. Wir messen die Durchlaufzeiten. Und jetzt installieren wir eine unserer Safety-Lösungen. Dann messen wir wieder. Die Ergebnisse sind beeindruckend. In einem konkreten Fall, bei einem Kunden, der mechanische Pressen nutzt, gab es einen Effektivitätsgewinn von circa 30 Prozent.

Wie genau geht das vor sich?

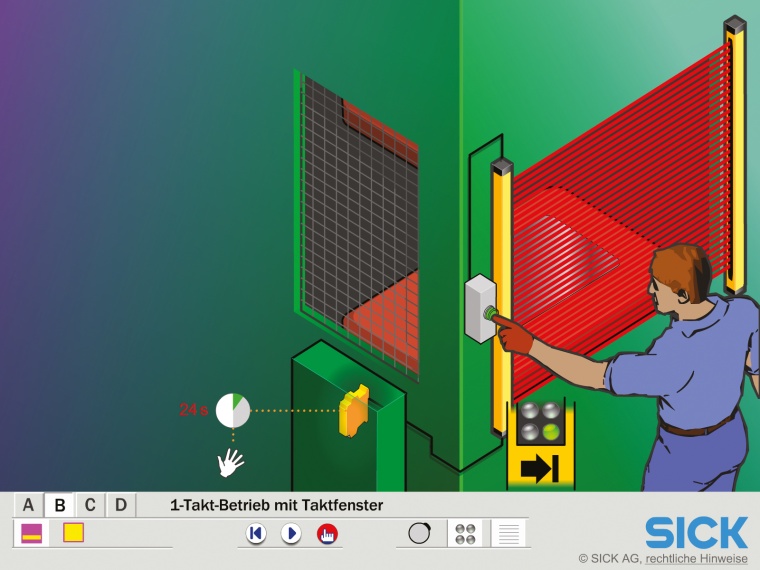

Berthold Ketterer: Das Stichwort lautet PSDI (Presence Sensing Device Initiating). Der gerade erwähnte Kunde setzt mechanische Pressen ein. Bei der herkömmlichen Sicherheits-Lösung legt der Werker das Werkstück ein, nimmt die Hände aus dem Gefahrenbereich und drückt die zwei Schalter rechts und links neben der Maschine gleichzeitig. Erst dann startet der Pressvorgang. Mit PSDI wird über Intelligenz, beziehungsweise Algorithmen, die Anwesenheit der Hände selbst als Ein- und Ausschalter genutzt. Das heißt, sobald die Hände aus dem gesicherten Feld des Prozessschritts sind, ist die Anlage wieder im ‚working mode‘.

Bei so einer Presse muss der Mitarbeiter natürlich auch tatsächlich darauf vertrauen, dass er ungefährdet mit beiden Händen arbeiten kann. Wie sieht das in der Praxis aus?

Berthold Ketterer: Das ist in der Tat eine Umgewöhnung. Wir machen immer wieder die Erfahrung, dass der Einstieg in die neue Arbeitsweise für einen Werker häufig zögerlich, aber selbst dann mit zehn bis 15 Prozent Produktivitätsgewinn bereits erfolgreich ist. Im eingeschwungenen Modus kann die Produktivität auf bis zu 30 Prozent erhöht werden. Dann haben die Mitarbeiter das Vertrauen erlangt und neue Gewohnheiten werden zur Routine.

Die beschriebenen Entwicklungen gehen einher mit neuen Ansprüchen an Organisation und Mitarbeiter – Sie haben das gerade schon beschrieben. Aber es gibt zum Beispiel auch den ausgebildeten Safety-Application-Specialist. Sie schulen sie weltweit im Bereich Automation. Wie sehen Ihre Aktivitäten hier genau aus?

Berthold Ketterer: Unsere weltweit rund 200 Safety-Application-Specialists sind hervorragend im Bereich Safety ausgebildet. Für die neuen Anforderungen brauchen sie auch Automation-Know-how. Dazu arbeiten wir mit Partnern zusammen. Wir erstellen e-learnings und Präsenstrainings, welche in mehreren Blöcken durchlaufen werden.

Herr Ketterer, der Oberbegriff Industrie 4.0 hat Bedeutung in vielen verschiedenen Anwendungen. Auf welche Bereiche konzentrieren Sie sich bei Sick? Wo investieren Sie am meisten? Von welchem Wachstum gehen Sie jeweils aus?

Berthold Ketterer: Das klassische Safety-Geschäft wächst im einstelligen Prozentbereich. Betrachtet man Innovationsfelder, wie autonomes Fahren im industriellen Umfeld, Robotics und Outdoor-Applikationen, gehen wir von einem überdurchschnittlichen Wachstum aus. Wer da mitspielen will, muss liefern. Und das heißt auch investieren.

Sie produzieren zuhause in Waldkirch – aber auch im Ausland. Wie ist das aufgeteilt?

Berthold Ketterer: Grundsätzlich produzieren wir marktnah mit regionalem Fokus. In Nord- und Südmerika, Asien sowie Europa haben wir deshalb entsprechende Produktionsstandorte platziert. Gutes Wachstum sehen wir in Asien, dementsprechend werden dort die Kapazitäten angepasst.

In Ihrer Industrie-4.0-Fabrik in Freiburg realisieren Sie ja quasi alles, was Sie für Ihre Kunden bereitstellen, selbst?

Berthold Ketterer: Unsere Fabrik ist modular aufgebaut. Die einzelnen voll- und teilautomatisierten Fertigungsmodule sind über kleine autonom fahrende Carts (AGCs) miteinander verbunden. Damit haben wir die idealen Voraussetzungen geschaffen, um mit und an Industrie 4.0 zu wachsen. Wir sind quasi Kunde im eigenen Haus und sammeln jeden Tag wertvolles Know-how. Dabei geht es auch um die laufende Optimierung unserer Produkte, Lösungen und Dienstleistungen. Denn in den Anlagen sind ausschließlich unsere Sensoren und Sensorsysteme verbaut. Sie müssen hier unter Realbedingungen zeigen, was sie können. Das liefert uns wichtige Erkenntnisse, um aus dem Thema „Safe productivity“ weiteren Kundennutzen generieren zu können.

Business Partner

Sick AGErwin-Sick-Str. 1

79183 Waldkirch

Deutschland

Meist gelesen

BASF eröffnet 2028 innovatives Gefahrenabwehrzentrum in Ludwigshafen: KI-Technologie für maximale Sicherheit am Standort

BASF stärkt Sicherheit: Neues Gefahrenabwehrzentrum in Ludwigshafen mit KI & Leitstelle ab 2028

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

80 Jahre Gloria: Brandschutz neu definiert – nachhaltig, digital und weltweit vernetzt

Gloria feiert 80 Jahre Brandschutz: PFAS-freie Innovation & VR-Training für nachhaltige Sicherheit weltweit

Sichere Kommunikation ohne Sprachhürden: Funkwerk integriert KI-Übersetzer in Sicherheitsleitstellen

KI-Dolmetscher im Gefahrenmanagement: Echtzeit-Übersetzung & Protokollierung für sichere Kommunikation ohne Sprachbarrieren

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick