Schwäbische Global Players - 75 Jahre Georg Schlegel

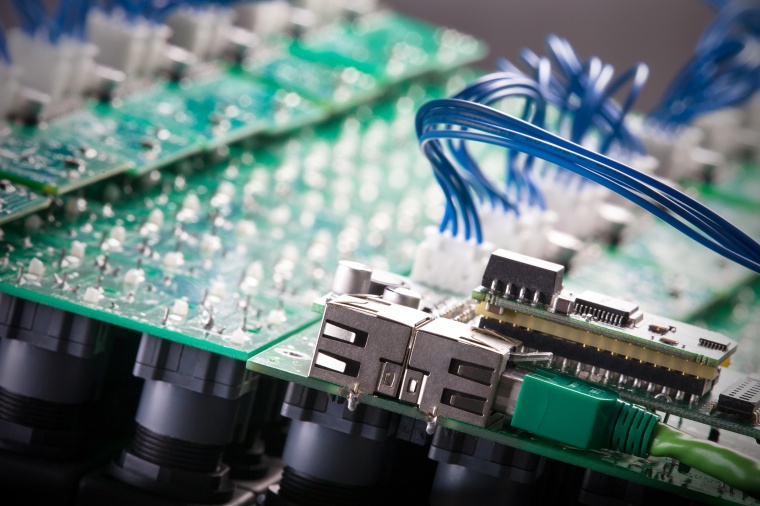

Befehlsgeräte, Meldeleuchten und Reihenklemmen – mit diesem Kernportfolio ist das 1945 gegründete Unternehmen Georg Schlegel heute weltweit präsent:

Neben dem Hauptsitz im schwäbischen Dürmentingen gibt es einen Produktions- und Vertriebsstandort in Leipzig sowie Vertriebsniederlassungen in Österreich und Singapur. In mehr als 80 Länder auf fünf Kontinenten exportiert der Hersteller seine Produkte. Dazu gehören auch Bussysteme, Gehäuse, Endschalter, Bedientableaus und Funktionsbausteine. Auf Design wird ebenfalls großen Wert gelegt: Zu den rund 100 Designauszeichnungen gehören u. a. der iF Design Award, der Red Dot Award und der German Design Award. GIT SICHERHEIT sprach anlässlich des 2020 begangenen 75-jährigen Bestehens mit Geschäftsführer Christoph Schlegel und dem Produktmanager Torsten Singer.

GIT SICHERHEIT: Herr Schlegel, das vergangene Jahr wird in Ihrem Hause keineswegs nur mit Corona verbunden: Sie haben nämlich ein großes Jubiläum gefeiert: 75 Jahre Georg Schlegel. Sie haben aus diesem Anlass eine Chronik herausgegeben – aber die Feier müssen Sie wohl nachholen?

Christoph Schlegel: Das 75-jährige Bestehen unserer Firma wäre natürlich Anlass gewesen, um zu feiern und um auf die Historie zurückblicken. Die Anfangsjahre des Unternehmens waren nicht einfach, direkt nach dem Krieg war die Zukunft ungewiss. Doch mit Findigkeit und schwäbischem Tüftlergeist ist es meinem Großvater gelungen, diese schwierigen Zeiten durchzustehen. Mit der Konzentration auf Befehlsgeräte und Reihenklemmen haben wir unsere Aufgabe und unseren Markt gefunden und konnten so stetig wachsen. Im Jubiläumsjahr wollten wir Rückschau halten. Doch unsere geplanten Aktivitäten für Mitarbeiter und Öffentlichkeit mussten wir Corona bedingt verschieben. Immerhin konnten wir die Chronik umsetzen und so die Geschichte unseres Familienunternehmens mit all seinen Besonderheiten erzählen – und damit auch die Arbeit meines Großvaters würdigen sowie die Arbeit der vielen Mitarbeiter in den vergangenen 75 Jahren.

Was als Zwei-Mann-Betrieb 1945 anfing, ist heute ein Global Player – geben Sie uns einmal ein paar Eckdaten?

Christoph Schlegel: Wir sind ein Familienunternehmen in der zweiten und dritten Generation. Aus den ehemals zwei Mitarbeitern sind am Hauptsitz im oberschwäbischen Dürmentingen rund 250 geworden. Aktuell haben wir rund 8.000 Standardprodukte in unserem Portfolio. Wir produzieren ausschließlich „Made in Germany“ an den Standorten Dürmentingen und Leipzig und doch sind wir international ausgerichtet: Schlegel-Produkte werden auf der ganzen Welt eingesetzt. Neben eigenen Vertriebsniederlassungen in Österreich und Singapur haben wir Handelsvertretungen in über 80 Ländern, das Netz der Vertriebspartner spannt sich über fünf Kontinente.

Sie entwickeln und produzieren ein breites Portfolio von Befehlsgeräten und Meldeleuchten bis zu Not-Halt-Tastern, ASI-Safety-Kontaktgebern, Schalter, Gehäuse und andere Funktionsbausteine. Ihre Produkte finden sich in Aufzügen, Schiffen, Produktionsanlagen und Schwimmbädern – wie positionieren Sie sich heute als Schlegel Elektrokontakt im weltweiten Wettbewerb?

Christoph Schlegel: Wir sind – zumindest was die Mitarbeiterzahl angeht – eher ein kleiner Marktteilnehmer. Aber das macht uns wendig und flexibel genug, um auf besondere Kundenwünsche einzugehen. Dieses Pfund nutzen wir: Wir stehen in engem Kontakt mit den Kunden und bieten eben nicht nur Produkte von der Stange, sondern auch Komponenten und Systeme, die nach Kundenwünschen entwickelt werden. Zugleich sind wir dank unseres breitgefächerten Produktportfolios ein Komplettanbieter im Bereich der Befehlsgeräte. Eine unserer großen Stärken ist die enorme Fertigungstiefe. Einen Großteil der benötigten Komponenten können wir selber fertigen. Somit sind wir unabhängig von Lieferzeiten und der Fertigungsqualität externer Anbieter. Damit können wir gleichbleibend hohe Qualität garantieren. Zudem treiben wir die Internationalisierung voran: Derzeit bauen wir unsere Geschäftstätigkeiten in Südamerika weiter aus und auch in Asien gehen wir mit großen Schritten voran.

Herr Singer, als bestimmenden Trend sehen Sie die Entwicklung weg von Einzelkomponenten hin zu Komplettsystemen – verbunden mit der Einbindung in verschiedene Feldbussysteme. Könnten Sie einmal anhand einiger Beispiele erläutern, welche neuen Möglichkeiten sich daraus ergeben?

Torsten Singer: Der Trend ist eindeutig - viele Kunden wollen möglichst alles aus einer Hand. Das bezieht sich typischerweise besonders auf Bedieneinheiten oder Steuerungsfelder. Bislang wurden hier die Befehlsgeräte häufig von verschiedenen Herstellern bezogen, die Verdrahtung und Einbindung von Feldbussystemen musste manuell erfolgen. Dies erfordert einen hohen Zeit- und Kostenaufwand. Idealerweise will der Kunde aber nur noch die Energieversorgung und das Bussystem von außen anschließen und das war’s. Mit dem modularen Bussystem haben wir schon vor einiger Zeit eine Möglichkeit geschaffen, mit der sich Komplettsysteme relativ einfach und kostengünstig realisieren lassen. Bei dem System wird nur ein busspezifischer Einstiegsknoten benötigt, die weiteren Prozesse laufen über ein internes, proprietäres Bussystem. So lassen sich bis zu 127 Befehlsgeräte in einem Komplettsystem zusammenfassen. Somit kauft der Kunden nur noch ein Produkt und kann es einfach und schnell verbauen, während sich die Entwicklung für uns ebenfalls einfacher gestaltet und wirtschaftlicher ist – quasi eine Win-win-Situation.

Mit unseren RFID-Produkten folgen wir ebenfalls diesem Trend. Neben dem individuell programmierbaren RFID-System, gibt es „fertige“ Lösungen, bei denen der Kunde nichts mehr selber programmieren muss, sondern das System direkt einbinden und nutzen kann.

Sie haben das Jahr 2021 ja schon mit einigen Neuheiten eingeläutet. Da wäre etwa die Gehäuselinie „Proboxx“ – sie ist besonders flexibel und lässt sich für verschiedenste Anschlussarten nutzen. Welche Herausforderungen bedeutete dies für die Entwicklung?

Torsten Singer: Die größte Herausforderung war es, alle Anforderungen unter einen Hut zu bringen. Wir wollten ein Gehäuse entwickeln, das ansprechend aussieht, möglichst kompakt und stabil sowie einfach zu handhaben ist und aktuelle Technologien beinhaltet. Es war ein relativ langer Entwicklungsprozess, bis es gelang, all diese Anforderungen in einem Konzept zu vereinen. Oft sind es die Kleinigkeiten, die am meisten Zeit brauchen, aber das gewisse Etwas ausmachen. Letztlich ist uns eine schöne Lösung gelungen.

Beim Design haben Sie mit einer Agentur zusammengearbeitet – dies scheint sich gelohnt zu haben, denn Sie haben einen Design-Preis für die Proboxx erhalten?

Christoph Schlegel: In der Tat haben wir sogar schon den dritten Preis für das Design der Proboxx erhalten. Design ist mittlerweile ein Entscheidungskriterium beim Produktkauf. Die Bedeutung hat Schlegel schon vor langer Zeit erkannt und sich damit auch einen Namen in der Branche gemacht. Wir stehen kurz vor dem 100. Design-Award, ich denke, das sagt schon einiges aus. Um auch weiterhin unserem eigenen Anspruch und dem der Kunden gerecht zu werden, arbeiten wir mit professionellen Designagenturen zusammen, die mit den Anforderungen unserer Branchen vertraut sind. Dies wird die Gestaltung unserer Produkte in Zukunft weiter beeinflussen. Und ja, es lohnt sich wie man sieht.

Sie haben außerdem eine ganze Reihe verschiedener Not-Halt-Betätiger vorgestellt – auch hier geht es u. a. um Variantenreichtum und Anschlussmöglichkeiten...?

Torsten Singer: Aktuell standen diese Aspekte nicht im Vordergrund. Die neuen Not-Halt-Geräte decken in erster Linie den Bedarf in Bereichen ab, in denen eine Zugentriegelung gefordert ist. Auch anschlusstechnisch decken wir in allen Baureihen die typischen Arten, wie Print, Flachstecker, Schrauben und Klemmen ab. Bei den aktuellen Not-Halt-Geräten folgen wir dem Trend der Modularität und der Designvielfalt: Das heißt, wir wollen dem Kunden nicht nur eine einzige Variante bieten, sondern er hat die Möglichkeit sich bei gleicher Technik für ein anderes Design zu entscheiden. Die neuen Not-Halt-Betätiger sind daher entsprechend modular aufgebaut, um die Fertigung entsprechend sinnvoll umsetzen zu können.

Was kommt dieses Jahr noch an Neuheiten aus Ihrem Hause auf uns zu?

Torsten Singer: Wir planen einige Neuigkeiten: Die Einbaubuchsen werden um weitere Produkte im USB- und Feldbusbereich erweitert. Die M12-Anschlusstechnik wird in weiteren Produkten Einzug halten bzw. die „connect-Technologie“ auf weitere Baureihen erweitert. Besonderen Augenmerk legen wir auf die Einführung weiterer IO-Link Produkte. Mit der Proboxx haben wir den ersten Schritt getan.

Business Partner

Georg Schlegel GmbH & Co. KGKapellenweg 4

88525 Dürmentingen

Deutschland

Meist gelesen

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Videoüberwachung im Museum: Datenschutz und Kameraauswahl

Sicherheit für Kulturgüter ist - auch angesichts des Diebstahls im Pariser Louvre - ein wichtiges Thema. Von großer Bedeutung: die Überwachung mittels Videotechnik. Ein Beitrag darüber, was dabei zu beachten ist.

PIP Global Safety auf der A+A 2025: Größter Messeauftritt mit erweitertem PSA-Angebot nach Honeywell-Übernahme

Protection Empowered“: PIP Global Safety zeigt auf der A+A 2025 sein erweitertes PSA-Portfolio für sicheren Arbeitsschutz