Fehlerausschlüsse: Ein unterschätztes Risiko

Neben Funktionalität und Funktionaler Sicherheit spielen Kosten bei der Wettbewerbsfähigkeit von Maschinen und Anlagen eine entscheidende Rolle. Doch bei allen Kostenzwängen darf d...

Neben Funktionalität und Funktionaler Sicherheit spielen Kosten bei der Wettbewerbsfähigkeit von Maschinen und Anlagen eine entscheidende Rolle. Doch bei allen Kostenzwängen darf der kritische Blick auf risikobehaftete Kompromisse und damit verbundene unkalkulierbare Folgekosten nicht getrübt werden. So bergen Fehlerausschlüsse zur Nutzung scheinbarer Einsparpotenziale nicht unerhebliche Risiken.

Bei der Entwicklung eines Sicherheitssystems für eine Anlage oder Maschine muss bei der Wahl und Zusammenstellung der Bauteile die Eignung für eine bestimmte Verwendung berücksichtigt werden.

Diese wird nicht nur von mechanischen Eigenschaften, wie z. B. Stabilität und Wahl der richtigen Werkstoffe, bestimmt, sondern auch von normativen Vorgaben und Sicherheitsaspekten, wie z. B. von Struktur (Kategorie), Zuverlässigkeit (MTTFd) und Fehlererkennungsmechanismen (DC).

Häufig stoßen Konstrukteure und Planer diesbezüglich jedoch an Grenzen, die sie nur durch den Ausschluss eines Fehlers beseitigen können.

Warum Fehlerausschlüsse?

Laut Abschnitt 7.3 der EN ISO 13849-1 sind Fehlerausschlüsse ein Kompromiss zwischen den technischen Sicherheitsanforderungen und der theoretischen Möglichkeit des Auftretens eines Fehlers.

Bevor Fehlerausschlüsse in einem Sicherheitssystem in Betracht gezogen werden, sollten die Gründe dafür gut überlegt sein. Denn es ist zu beachten, dass nach den allgemeinen Grundsätzen der Maschinenrichtlinie 2006/42/EG der Stand der Technik einzuhalten ist. Dies sollte auch vor dem Hintergrund der BetrSichV §12 Abs 1 abgewogen werden, die den Stand von Wissenschaft und Technik verlangt. Diesbezüglich sei auch auf die technischen Regeln für Betriebssicherheit TRBS 1111 (Bekanntmachung des Bundesministeriums für Arbeit und Soziales vom 15. September 2006, BAnz. 232a vom 9. Dezember 2006, S.7) verwiesen.

Unter bestimmten Bedingungen kann es notwendig sein, Fehler auszuschließen. Dabei können Fehlerausschlüsse basieren auf

- der äußerst geringen Wahrscheinlichkeit, dass diese Fehler auftreten,

- der allgemein anerkannten technischen Erfahrung und

- den technischen Anforderungen in Bezug auf Anwendung und Gefährdung. Das Risiko trägt dann der Konstrukteur.

Anders verhält es sich jedoch, wenn Fehlerausschlüsse aus finanziellen Gründen, z. B. durch den Einsatz günstigerer Komponenten, vorgenommen werden, obwohl eine technische Lösung ohne Fehlerausschluss existiert.

Konsequenzen von Fehlerausschlüssen

Man sollte sich stets über die Konsequenzen von Fehlerausschlüssen im Klaren sein: Derjenige, der einen Fehlerausschluss beansprucht, kann im Fehlerfall zur Verantwortung gezogen werden. Darüber hinaus muss die Begründung für einen Fehlerausschluss in der Dokumentation aufgeführt und der Maschine bzw. der Anlage beigelegt werden. Gegenüber dem Einsatz von Produkten, die keine Fehlerausschlüsse benötigen, wäre dies ein klarer Nachteil.

Die Folgen, falls ein ausgeschlossener Fehler doch auftreten sollte, sind jedenfalls nicht zu vernachlässigen. Nicht nur in Bezug auf die direkten Folgen, sondern auch in Bezug auf bereits ausgelieferte Maschinen und Anlagen. Am Beispiel der bekannten Meldungen über Rückruf- und Nachrüstaktionen in der Automobilbranche lässt sich dies am besten verdeutlichen.

Maschinenhersteller, die fremdbezogene Komponenten mit Fehlerausschluss einsetzen, sollten sich darüber im Klaren sein, dass sie im Fehlerfall haftbar sind!

Besser ohne Fehlerausschlüsse

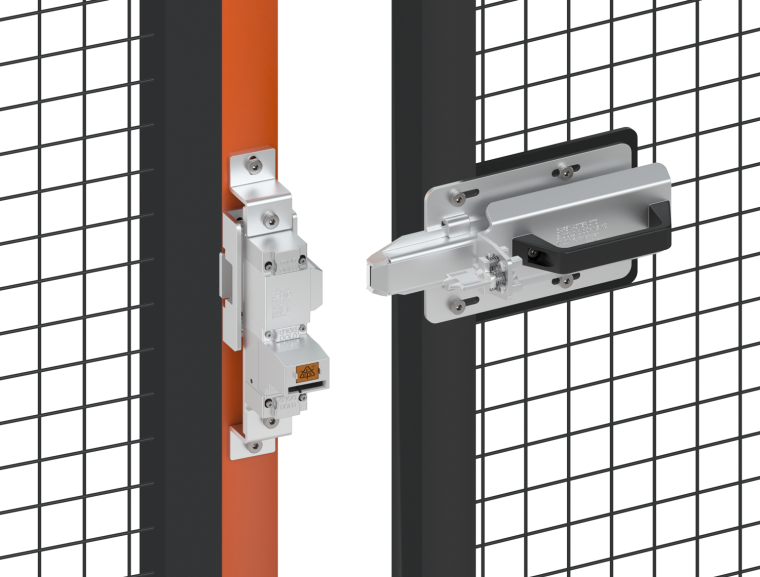

Auch aus diesem Grund hat Dold & Söhne ein Sicherheitsschalter- und Schlüsseltransfersystem ohne Kompromisse entwickelt – Safemaster STS. Dieses vom TÜV zertifizierte System, welches in den Ausführungen Edelstahl und Kunststoff erhältlich ist, ist für den Einsatz in Sicherheitsanwendungen bis Kategorie 4 / PL e nach EN/ISO 13849-1 geeignet – und zwar ohne jegliche Fehlerausschlüsse.

Damit wird dem Konstrukteur oder Anlagenplaner die Verantwortung zwar nicht abgenommen, aber die Entscheidung zumindest leichter gemacht, denn mit Safemaster STS ist er damit auf der sicheren Seite – ganz ohne Fehlerausschluss!

Darüber hinaus bietet Safemaster STS jedoch noch weitere wichtige Vorteile, wie z. B. den modularen Aufbau und die Erweiterbarkeit und damit die flexible Anpassung an die Applikation des Anwenders. Safemaster STS vereint die Vorteile von Sicherheitsschaltern, Zuhaltungen, Schlüsseltransfer sowie Befehlsfunktionen in einem System. Das modulare erweiterbare System mit der Möglichkeit, Türen verdrahtungslos abzusichern, reduziert für den Anwender den Installations-, Nachrüstungs- und Wartungsaufwand. Und mit der Edelstahlausführung bietet das System eine Lösung, die auch den rauesten Umgebungsbedingungen trotzt.

Fazit

Möchten Maschinenbauer das Haftungsrisiko für ihre Maschinen und Anlagen minimieren, empfiehlt sich die Verwendung von Komponenten für höchste Sicherheitsanforderungen. Dabei sollten die Bauteile den erforderlichen Performance Level erreichen, ohne dass Fehlerausschlüsse nötig sind. Unabhängig von den Anschaffungskosten erweist sich diese Strategie langfristig gesehen als wirtschaftlichere Option, da sie vor unkalkulierbaren Risiken und eventuellen Regressansprüchen schützt.

Business Partner

E. Dold & Söhne GmbH & Co.Postfach 1251

78114 Furtwangen

Deutschland

Meist gelesen

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Museumsicherheit: Wie moderne Technologien und ganzheitliche Schutzkonzepte Kulturgüter vor neuen Bedrohungen schützen

Museen im Spannungsfeld: Sicherheit zwischen öffentlichem Auftrag, Raubfällen und neuen Bedrohungen

80 Jahre Gloria: Brandschutz neu definiert – nachhaltig, digital und weltweit vernetzt

Gloria feiert 80 Jahre Brandschutz: PFAS-freie Innovation & VR-Training für nachhaltige Sicherheit weltweit

BASF eröffnet 2028 innovatives Gefahrenabwehrzentrum in Ludwigshafen: KI-Technologie für maximale Sicherheit am Standort

BASF stärkt Sicherheit: Neues Gefahrenabwehrzentrum in Ludwigshafen mit KI & Leitstelle ab 2028