Sicherheit von vernetzten, modularen Maschinen und Robotern

Die Digitalisierung verändert die Produktionslandschaft. Die Fabrik der Zukunft ist geprägt durch modulare Fertigungskonzepte mit einem hohen Grad an Adaptierbarkeit. Um die Funkti...

Die Digitalisierung verändert die Produktionslandschaft. Die Fabrik der Zukunft ist geprägt durch modulare Fertigungskonzepte mit einem hohen Grad an Adaptierbarkeit. Um die Funktion und die Sicherheit solcher Anlagen zu gewährleisten, muss die Sicherheitsbewertung und Sicherheitsarchitektur ebenfalls modifiziert oder für autonome Funktionen und Adaptierbarkeit neu definiert werden.

Der Erfolg der Industrieproduktion beruht auf der Beherrschung der Einzelprozesse. Dabei definiert die europäische Maschinenrichtlinie 2006/42/EG die Schutzziele für Industriemaschinen und -anlagen sowie die Methoden zur Risikominderung, u.a. durch eine Risikobewertung für jeden Fertigungsprozess in jeder Phase im Produktlebenszyklus. Für risikomindernde Maßnahmen können konstruktive oder steuerungstechnische Schutzmaßnahmen definiert werden.

Warum ist ein modularer Ansatz sinnvoll?

Die Digitalisierung aller Komponenten und Maschinenmodule und deren Vernetzung verändert die Produktionslandschaft dramatisch. Die Kommunikationsfähigkeit der intelligenten Sensorik, Logik und Aktorik erlaubt die Realisierung einer modularen Fertigungsanlage, die sich dynamisch und in Echtzeit konfigurieren lässt.

Ziel von vernetzten Maschinenmodulen ist die bedarfsgerechte Vorbereitung und Steuerung von Prozessen, um diese folgendermaßen zu gestalten:

- schneller

- kostengünstiger

- effizienter

- kostengünstiger

- ressourcenschonender

- flexibler

- kundenorientierter

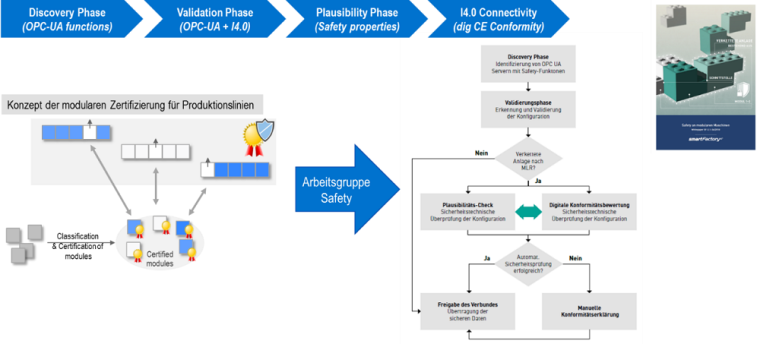

Um diese Ziele und Anforderungen zu erreichen, ist eine angepasste, dynamische Sicherheits-architektur basierend auf Informationsmodellen der einzelnen Anlagenkomponenten notwendig. Heute entstehen in den jeweiligen Gremien auf Grundlage des Kommunikationsprotokolls OPC-UA „Companion Specifications“, um für jeden Maschinentyp das passende Modell und die zugehörigen Parameter definieren zu können. Aber nur wenn die Parameter einer einheitlichen Sprache (Safety-Semantik) folgen, können auf Basis von Performance-, Safety- und Security-Merkmalen auch regulative Anforderungen an Produktionsanlagen in Echtzeit bewertet werden.

Die Komplexität vereinfachen

Die Digitalisierung hat ebenfalls Einfluss auf den Produktentstehungsprozess in den Unternehmen. Um diese digitale Transformation zu erleichtern, hat TÜV Süd ein Konzept entwickelt, das das Verständnis für die Digitalisierung erhöht und die Umsetzung erleichtert. Dazu bietet Grafik 1 einen ersten Einblick, wie komplexe Transformatorische Themen vereinfacht werden können.

Folgende Themenfelder wurden für die Transformation Industrie 3.0 zu Industrie 4.0 identifiziert:

- Reifegrad des Unternehmens

- Sicherheit/Produktsicherheit (Safety)

- Kommunikation und Interoperabilität

- Datensicherheit (Security)

Die Erfahrung zeigt, dass nur Unternehmen, welche die Anforderungen der digitalen Transformation kennen, diese auch aktiv und erfolgreich gestalten können. Gleichwohl dürfen sie aber die geltenden Gesetze, Richtlinien und Normen zur CE-Konformität nicht missachten, sondern müssen diese auf die neuen technologischen Möglichkeiten übertragen und in die Risikobeurteilung mit einbeziehen.

Da sich in dynamischen Systemen die Anforderungen an die Sicherheit, Kommunikation und Datensicherheit kontinuierlich ändern, ist eine kontinuierliche Hinterfragung und Verbesserung der digitalen Konzepte und Produkte Voraussetzung für den Erfolg einer digitalen Transformation.

Wie funktionieren vernetzte modulare Maschinen?

Das hier vorgestellte Konzept für vernetzt modulare Maschinen geht davon aus, dass alle Maschinenmodule

- digital beschrieben sind, wobei der Ort der Datenspeicherung nicht festgelegt ist,

- kommunikationsfähig sind,

- Daten jederzeit an jedem Ort verfügbar, richtig und aktuell sind.

Diese Daten werden vom Modul zu einem Speicherplatz transportiert und gespeichert, um im Anschluss mit spezifischen Algorithmen analysiert werden zu können. Die Ergebnisse werden visualisiert und/oder führen zu Entscheidungen, die als Instruktion zu einer ausführenden Komponente, z.B. einem Aktor (auch ein Modul) transportiert werden. Dafür ist es notwendig, dass ein Modul:

- eindeutig identifizierbar,

- kommunikationsfähig,

- interoperabel,

- an seine Umgebung anpassbar,

- autonom und kooperativ mit Menschen und anderen Modulen,

- sicher im Sinne seiner Funktionalität (von innen) und Datenintegrität (von außen) ist.

Zukünftig wird es wichtig sein, neben der Prüfung der Maschinenmodule nach Produktnorm auch die digitalen Modelle sowie die Kommunikationsfähigkeit der einzelnen Module zu verifizieren und zu validieren. Dies wird umso wichtiger, je mehr Entscheidungen zur Steuerung von Geräten, Maschinen und Prozessen auf Basis vorhandener digitaler Modelle und Daten getroffen werden. Dies gilt auch für Applikationen, die diese Daten verwenden müssen. Es gilt, die Vertrauenswürdigkeit und Aktualität der Daten sicher zu stellen und diese gegen Manipulation zu schützen.

Zudem müssen alle Abläufe und Entscheidungen, die mit Hilfe eines Algorithmus getroffen werden, aus dem Blickwinkel der Produkthaftung und Produktsicherheit dokumentiert, rückverfolgbar, nachvollziehbar und ggf. wiederholbar sein.

In einer vernetzten Welt können nur die Produkte richtig funktionieren, die im klassischen Sinne sicher sind, zuverlässig miteinander kommunizieren können und auch über ihre offenen Kommunikationsschnittstellen nicht manipuliert und für andere Aufgaben als die gedachten missbraucht werden können.

Das erfordert eine erweiterte Risikobeurteilung, welche die Risiken der Kommunikation und Datensicherheit berücksichtigt und diese im iterativen Prozess der Risikominderung einbringt. Die digitale Transformation von Prozessen und Produkten erfordert somit auch eine Erweiterung – von der klassischen zur virtuellen Welt, von der klassischen Produktsicherheit zur digitalen Produktsicherheit und letztendlich von der klassischen Prüfung zur Prüfung des sicheren Konzepts und Designs. Und das alles in Echtzeit und online. Nur durch ein digitales Eco-System kann sichergestellt werden, das modulare, dynamisch veränderbare Anlagen sicher sind.

TÜV Süd arbeitet mit Partnern aus Industrie und Forschung unter anderem in der Technologie-Initiative SmartFactoryKL an den Regeln für ein solches Eco-System, das einerseits offen und bezüglich der Anforderungen konsistent und andererseits restriktiv genug ist, um die geforderte Sicherheit, Interoperabilität und Security zu erreichen.

Business Partner

TÜV SÜD Industrie Service GmbHDudenstr. 28

68167 Mannheim

Deutschland

Meist gelesen

Video-Sicherheit & Video-Management: Die Gewinner der Kategorie C beim GIT SICHERHEIT AWARD 2026

GIT SICHERHEIT AWARD 2026: Video-Sicherheit & Video-Management – die innovativsten Lösungen im Überblick

Schließanlagenplanung mit dem Master Key Planner von Dom

Der Dom Master Key Planner vereinfacht den gesamten Prozess der Schließanlagenplanung deutlich. Sowohl die Bestellabläufe als auch die Schließplan-Codierung können damit effizient und strukturiert durchgeführt werden.

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

PIP Global Safety auf der A+A 2025: Größter Messeauftritt mit erweitertem PSA-Angebot nach Honeywell-Übernahme

Protection Empowered“: PIP Global Safety zeigt auf der A+A 2025 sein erweitertes PSA-Portfolio für sicheren Arbeitsschutz