Was ist eigentlich …EIN SICHERER KARTESISCHER ARBEITSRAUM?

Der „sichere kartesische Arbeitsraum“ ist ein Begriff aus der Welt der Robotik. Zunächst zum Begriff „Arbeitsraum“

Der „sichere kartesische Arbeitsraum“ ist ein Begriff aus der Welt der Robotik. Zunächst zum Begriff „Arbeitsraum“: dieser beschreibt die Summe all der Wege, Punkte und Positionen im Raum, die für einen Roboter aufgrund seiner Kinematik im Dreidimensionalen erreichbar sind. Dabei kann ein Arbeitsraum je nach Anzahl der Achsen und der damit verbundenen Freiheitsgrade variable geometrische Formen haben.

René Descartes lässt grüßen

Der Begriff „kartesisch“ geht zurück auf den französischen Mathematiker René Descartes (1596 – 1650), der das System der „kartesischen Koordinaten“ für den zwei- und dreidimensionalen Raum eingeführt hat. Ein kartesischer Arbeitsraum spannt sich beispielsweise als Kubus auf – in seinen Dimensionen definiert durch die in der Anwendung gegebene Bewegungsmöglichkeit eines Roboters in x-, y- und z-Richtung.

Arbeitsraum = Gefährdungsraum

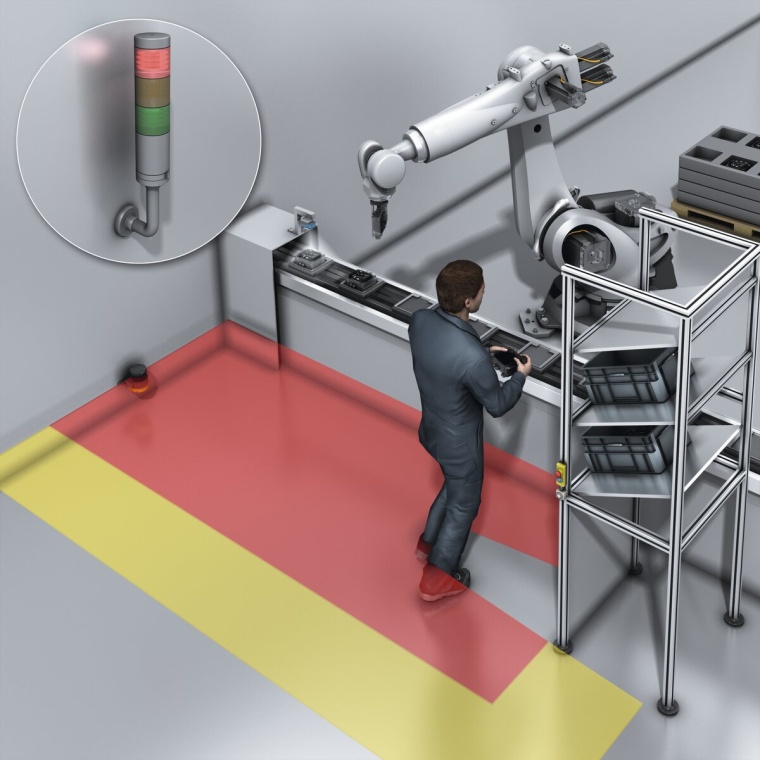

Der sichere kartesische Arbeitsraum eines Roboters ist die Umgebung, die der Roboter im bestimmungsgemäßen Betrieb, aber auch beispielsweise bei einer steuerungstechnischen Fehlfunktion, nicht verlassen darf. Befindet sich eine Person während des laufenden Betriebes im Arbeitsraum, besteht höchste Unfallgefahr.

Mechanisch trennende oder berührungslos wirkende Schutzeinrichtungen

Abgesichert werden kann der Arbeitsraum des Roboters grundsätzlich durch mechanisch trennende Schutzeinrichtungen. Der Roboter ist dabei für eine Person nicht ohne Weiteres zugänglich, sondern nur über Zugänge durch die Umzäunung, die ihrerseits durch sichere Sensoren oder Schalter überwacht werden. Ein Nachteil dieser Maßnahmen ist, dass auch Material nicht ohne weiteres zum Roboter transportiert oder von dort weggebracht werden kann – sondern durch sicherheitsüberwachte Öffnungen in der Umzäunung hindurchgeführt werden muss.

Eine Kollision außerhalb des Arbeitsraums z. B. mit dem Schutzzaun verursacht kostenintensive Schäden. Zudem führt ein Werkzeugschaden zum Produktionsstillstand.

Alternative Schutzmaßnahme, um einen sicheren Arbeitsraum zu gewährleisten, ist der Einsatz von berührungslos wirkenden Schutzeinrichtungen. Dazu zählen Laserscannern, Lichtvorhängen oder Lichtschranken. Diese erzeugen keinen mechanischen-taktilen Schutz, sondern eine „sensorische“ Absicherung des Arbeitsraums: Beim Betreten von unsichtbaren 2D-Schutzfeldern oder der Unterbrechung von Lichtschranken wird die gefahrbringende Bewegung – je nach Sicherheitskonzept – entweder sofort angehalten oder ihre Geschwindigkeit zunächst reduziert, bevor es zum sicheren Stopp kommt.

Robotersicherheit von innen heraus

Moderne Roboter besitzen heute integrierte und normgerechte Sicherheitsfunktionen. Sie basieren zum einen auf der EN 61800-5-2, die die sicheren Betriebsarten und die Funktionsweise von einzelnen Antriebsachsen definiert. Zum anderen beschreibt die ISO 10218 die sicherheitsrelevanten Anforderungen für Roboteranwendungen. Auf diesen Grundlagen beruht die sichere Positionsüberwachung von Robotersystemen und aller jeweiligen Roboterachsen. Sie ist als flexibel parametrierbare Überwachungsfunktion implementiert. Sicherheitszertifizierte Motor-Feedback-Systeme liefern die dazu nötigen, absoluten digitalen Positionswerte, um normgerechte Funktionen einfach zu realisieren.

Motor-Feedback-Systeme EES/EEM37: sichere Positionserfassung im kartesischen Arbeitsraum

Um eine sichere Überwachung des kartesischen Arbeitsraums zu gewährleisten, berechnet die Robotersteuerung die Positionswerte der einzelnen Achsen als gesamte Kinematik und steuert damit die Bewegungskoordinaten des Werkzeuges. Ist nun sicherzustellen, dass der Roboter, inklusive Werkzeug und dem Lastgegenstand, den definierten Arbeitsraum der Anwendung nicht verlässt, ist eine sichere Rückrechnung – eine sogenannte Rückwärtstransformation – notwendig. Diese führt die Werte aus dem Raum auf die drei linearen Achsen eines kartesischen Koordinatensystems – die des sicheren kartesischen Arbeitsraums – zurück. Diese komplexe Überwachung der Rückwärtstransformation basiert auf den tatsächlich gemessenen Ist-Daten der Motor-Feedback-Systeme, welche in jeder Achse verbaut sind. Ermitteln die Motorgeber sichere single-turn Positionen, schließt sich die Kette der sicheren Daten und ist ohne wiederholtes Referenzieren zu betreiben. Dabei werden die Auswertedaten digitalisiert sowie die Sicherheitszertifizierung der gesamten Lösung vereinfacht. Motor-Feedback-Systeme wie das EES/EEM37 von Sick gewährleisten so die Einhaltung des sicheren kartesischen Arbeitsraums durch Roboter.

Business Partner

Sick AGErwin-Sick-Str. 1

79183 Waldkirch

Deutschland

Meist gelesen

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

Hybride Angriffe und Drohnen: Neue Bedrohungslage für Deutschlands Unternehmen und Kritische Infrastrukturen

Hybride Angriffe & Drohnen: Sicherheitsrisiken für Deutschland und seine Unternehmen und Kritische Infrastrukturen.

Videoüberwachung im Museum: Datenschutz und Kameraauswahl

Sicherheit für Kulturgüter ist - auch angesichts des Diebstahls im Pariser Louvre - ein wichtiges Thema. Von großer Bedeutung: die Überwachung mittels Videotechnik. Ein Beitrag darüber, was dabei zu beachten ist.

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität