Absolute Positionierung bis SIL 3/PL e mit nur einem Sensor für Logistik, Produktion und mehr

Das Mannheimer Unternehmen Pepperl+Fuchs hat eine neue Lösung entwickelt, die eine absolute Positionierung bis SIL 3/PL e mit nur einem Sensor ermöglicht. Mit der Option zur Predictive Maintenance und der Anwendung in AGVs werden zudem neue Anwendungsfelder erschlossen. Wie genau das System funktioniert, für welchen Anwenderkreis es sich besonders eignet und welche weiteren Vorteile es hat, erläutert Markus Karch, Global Product Manager bei Pepperl+Fuchs.

GIT SICHERHEIT: Herr Karch, was sind denn die typischen Branchen in denen sichere lineare absolute Positioniersysteme zu Anwendung kommen?

Markus Karch: Die meisten Systeme werden in der Regel im Automobilbereich oder im Material Handling eingesetzt, aber auch in vielen weiteren Branchen. Die Anwendungen reichen von Elektrohängebahnen, Regalbediengeräten, Lagerfördertechnik, Lastenaufzügen, Schubplattformen bis hin zu Achterbahnen in Vergnügungsparks – also überall dort wo eine genaue Absolutposition und Geschwindigkeitsmessung benötigt wird.

Neuentwicklungen kosten die Unternehmen viel Geld und Ressource. Was war der Auslöser für die Entwicklung eines solchen Positionierungssystems bei Pepperl+Fuchs?

Markus Karch: Pepperl+Fuchs verfügt über eine langjährige Erfahrung und eine Vielzahl von Kunden im Bereich der Positioniersysteme. Immer dann, wenn es zu Bewegungen von großen Maschinenteilen kommt, entsteht auch der Bedarf, Bewegungen sicherheitsgerichtet zu überwachen. Man kann dies gemäß den geltenden Sicherheitsnormen entweder mit zwei diversitären Technologien bzw. zwei redundanten Positioniersystemen überwachen oder über einen sicherheitsgerichteten Positionsgeber. Der große Vorteil mit nur einem Sensor mit Pl d oder Pl e ist die vereinfachte Integration und vereinfachte Berechnung der sicheren Kennwerte.

Entscheidend sind ja nicht nur die Sensoren, sondern auch die Codebänder, die zur Positionsbestimmung dienen. In welchen Ausführungen gibt es bei den Codebändern und für welche Anwendungsfälle sind diese im Einzelnen gedacht?

Markus Karch: Die Codebänder sind selbstklebend, wie ein Industrieklebeband und können je nach Anforderung in der Maschine beliebig verlegt werden. Dabei haften sie auf allen üblichen Materialien, die in der jeweiligen Industrie verwendet werden. Wir haben beim PXV System über 100.000 Meter Absolut-Codeband. Das heißt man kann innerhalb 100.000 Meter Streckenabschnitte frei wählen und sehr genau positionieren und überwachen, wo sich das jeweilige Fahrzeug befindet.

Speziell für die Montage auf dem Boden haben wir verstärkte Codeleisten aus Aluminium entwickelt. Diese können direkt auf dem Boden montiert oder in den Boden eingelassen werden. Sodass das System auch unter anspruchsvollen Bedingungen bzw. rauen Umgebungen funktioniert.

Warum werden die Farben Gelb Blau und Schwarz für die Codierung der Bänder genutzt? Hat dies technische Gründe?

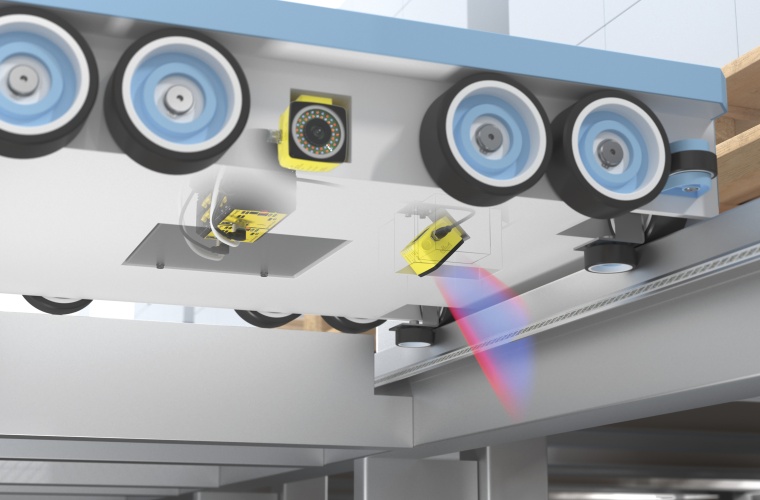

Markus Karch: Das mehrfarbige Codeband ist Teil unseres Sicherheitskonzepts. Gemäß der Sicherheitsnorm muss ein Pl d oder Pl e System zweikanalig aufgebaut sein nach Kategorie 4. Um das zu gewährleisten belichtet der Sensor das Codeband abwechselnd mit den LED-Farben Rot und Blau. Je nach verwendeter Belichtungsfarbe ergibt sich dann ein bestimmter Datamatrix-Code für je einen Kanal, welcher vom sicherheitsgerichteten Prozessor des Sensors getrennt voneinander ausgewertet wird. Die Codes werden ständig gegeneinander verglichen und plausibilisiert.

Wie im Teaser bereits erwähnt, findet diese Technologie auch im Bereich der AGVs Anwendung. Können Sie uns dazu etwas mehr sagen?

Markus Karch: Speziell für den AGV Markt haben wir eine Serie PGV - Position Guided Vision entwickelt. Dieser Lesekopf gibt neben der sicheren Position auch noch weitere Nutzdaten aus wie z.B. den Versatz zum Codeband oder die Winkelposition. Damit kann das AGV dann zusätzlich exakt anhand des Codebands positioniert werden. Speziell im AGV Bereich wird das sichere Positionssignal genutzt um Schutzfelder, um das AGV sicher umzuschalten oder Abstände zwischen AGV’s zu gewährleisten.

Das neue System ist ja auch in der Lage Qualitätswerte auszugeben. Lässt sich damit eine Form von Predictive Maintenance realisieren?

Markus Karch: Die Qualitätswertausgabe im Schulnotensystem von Note eins für gute Qualität bis Note sechs gerade noch lesbar, dient der ständigen Überwachung des Datamatrix-Codebands und Lesekopfs. Der Anwender kann die Qualitätswerte mit den jeweiligen Positionswerten in seiner Steuerung verknüpfen und vorbeugend z. B. ab Qualitätswert vier eine Reinigung veranlassen. Somit ist auch bei sehr widrigen Bedingungen die höchstmögliche Verfügbarkeit jederzeit gewährleistet.

Welche konkreten Weiterentwicklungen sind von Pepperl+Fuchs in diesem Bereich geplant?

Markus Karch: Wir entwickeln unsere Systeme stetig weiter nach Kundenanforderungen. Neu hinzu kommen im Standardsensorbereich die PxV Systeme mit EtherCAT Schnittstelle und Leseköpfe mit flachem Gehäuse für den Einsatz in AGVs.

Meist gelesen

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

Schließanlagenplanung mit dem Master Key Planner von Dom

Der Dom Master Key Planner vereinfacht den gesamten Prozess der Schließanlagenplanung deutlich. Sowohl die Bestellabläufe als auch die Schließplan-Codierung können damit effizient und strukturiert durchgeführt werden.