Gleichstrom für die Energiewende in der Industrie 4.0

Mit dem Projekt DC-Industrie2 befindet sich seit Oktober 2019 ein entscheidender Baustein für die Energiewende in der zweiten Projektphase. GIT SICHERHEIT im Gespräch mit den Projektleitern Prof. Dr. Holger Borcherding und Dr. Hartwig Stammberger über die Vorteile von DC-Netzen und das Potential von Gleichstrom zur Energieeinsparung.

Die Entwicklung der Energiepreise wird mitentscheidend sein, ob die deutsche Industrie auch in Zukunft noch international wettbewerbsfähig sein wird. Der Ukraine-Krieg und die damit verbundene Energiekrise haben die Preise praktisch aller Energieträger, insbesondere in Europa, dramatisch steigen lassen. Zugleich ist unabhängig davon die Einsparung von CO2 und das Thema Nachhaltigkeit noch stärker in den Fokus von Politik und Öffentlichkeit gerückt.

Mit dem Projekt DC-Industrie2, das von der Deutschen Bundesregierung gefördert wird, befindet sich bereits seit Oktober 2019 ein entscheidender Baustein für die Energiewende in der zweiten Projektphase. Neben dem Bundesministerium für Wirtschaft und Klimaschutz sind gegenwärtig 33 Unternehmen und 6 Forschungseinrichtungen an der Entwicklung eines industriellen Gleichstromnetzes beteiligt, darunter Unternehmen wie ABB, Block, BMW, Eaton, E-T-A, Homag, KEB-Automation, Keba, Lapp, Lenze, Mercedes-Benz, Phoenix Contact, Siemens, SMA und Weidmüller.

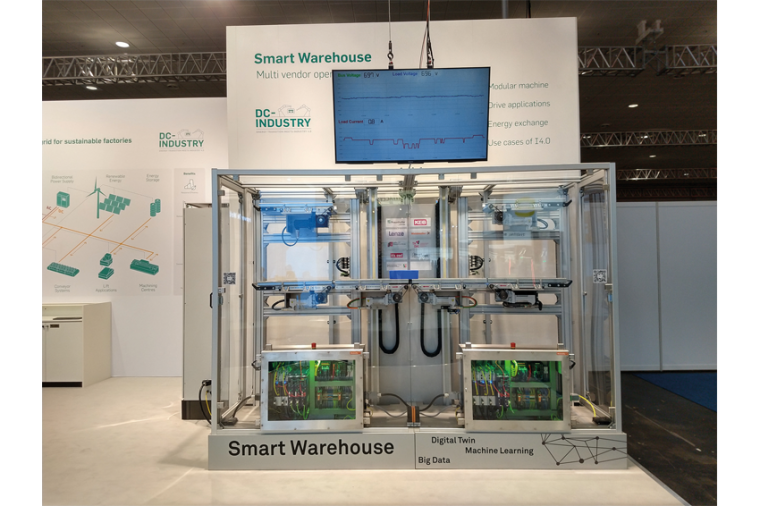

Übergeordnetes Ziel von DC-Industrie2 ist die Gleichstromversorgung einer ganzen Produktionshalle, wodurch unter anderem die effiziente Integration von erneuerbarer Energie, eine starke Senkung des Energieverbrauchs, eine reduzierte Einspeiseleistung und eine erhöhte Anlagenverfügbarkeit gewährleistet werden soll. Während in der ersten Phase des Projekts die Entwicklung, Anpassung und Erprobung von leistungselektronischen Geräten für die Versorgung und das Schützen von DC-Netzen in Produktionszellen sowie Methoden für deren robuste Betriebsführung im Vordergrund standen, wird nun in der zweiten Phase das DC-Netz zu einem intelligenten DC-Netz für eine Produktionshalle ausgeweitet.

Worin genau die Vorteile eines Gleichstromnetzes gegenüber einem Dreh- bzw. Wechselstromnetz bei industriellen Anwendungen liegen und welche technischen Hürden dabei genommen werden müssen, wollte GIT SICHERHEIT wissen und hat die Projektleiter Prof. Dr. Holger Borcherding, Professor an der Technischen Hochschule Ostwestfalen-Lippe im Fachbereich Elektrotechnik und Technische Informatik, und Dr. Hartwig Stammberger, Head of Technical Platform Breaking and Switching bei Eaton in Bonn, zum Interview gebeten.

GIT SICHERHEIT: Herr Prof. Dr. Borcherding, Herr Dr. Stammberger, wenn die Wörter „Gleichstrom“ und „Wechselstrom“ fallen, erinnern sich die meisten wohl reflexartig an ihren Physikunterricht und an die Namen Thomas Alva Edison und Nikola Tesla. Ende des 19. Jahrhunderts mit der aufkommenden Elektrifizierung kam es zu einer erbittert geführten Fehde, die auch als „Stromkonflikt“ in die Geschichte einging. Im Zentrum des Konflikts stand dabei die Frage, ob Gleich- oder Wechselspannungssysteme besser zur großflächigen Versorgung mit elektrischer Energie geeignet sind. Am Ende dieser Auseinandersetzung unterlag Edison und das Wechselspannungssystem setzte sich nicht zuletzt aufgrund seiner technischen Vorteile durch. Ungefähr 130 Jahre später erlebt nun plötzlich der Gleichstrom eine unverhoffte Renaissance. Wie kommt es dazu, dass Gleichstrom nun als neuer Hoffnungsträger für die Energiewende in der Industrie gilt?

Hartwig Stammberger: Der wesentliche Grund für den Erfolg von Wechselstrom war damals, dass Wechselspannung mit Transformatoren einfach auf andere Spannungsebenen transformiert werden kann. Das ermöglichte die Energieübertragung über längere Strecken mit weniger Verlusten, da für gleiche Leistung bei höherer Spannung weniger Strom über die Leitung fließt.

Holger Borcherding: Inzwischen ist durch die Weiterentwicklung der Leistungselektronik auch Wandlung von Gleichspannung einfach und effizient möglich. Dazu kommt die Erzeugung von Gleichstrom in Photovoltaikanlagen und die Speicherung von Energie in Batterien, die ebenfalls mit Gleichspannung betrieben werden. Speziell in der Industrie – aber auch im privaten Umfeld – ist in vielen Anwendungen ferner bereits intern Gleichstrom vorhanden: Frequenzumrichter für den Betrieb von Motoren und Antrieben konvertieren die feste Wechselspannungsfrequenz im Versorgungsnetz (50 bzw. 60 Hz) in eine variable Frequenz für unterschiedliche Drehzahlen des Motors über einen Gleichspannungszwischenkreis.

Hartwig Stammberger: Daher liegt es nahe, all diese DC-Komponenten (Erzeugung, Speicher, Antriebe) miteinander zu verbinden. Dies macht viele Wandlungsstufen von AC zu DC überflüssig.

Seit wann arbeiten sie an diesem Projekt und was waren die größten technischen Hürden?

Hartwig Stammberger: DC-Industrie startete im Jahr 2016 mit etwa 25 Partnern und 4 Modellanwendungen gefolgt vom jetzt bis ins Jahr 2023 laufenden Projekt DC-Industrie2 mit 39 Partnern und 8 Modellanwendungen. So große technische Hürden gibt es gar nicht mehr – die Technologie ist fertig. Es hakt eher an dem „Henne-Ei-Problem“ der Verfügbarkeit einiger DC Komponenten, da bisher der Bedarf nicht so groß war.

Kommen wir zum Thema Energieeinsparung: Wodurch kann Energie bei einem Gleichstromsystem gegenüber einem Wechselstromsystem eingespart werden und über welche Größenordnung sprechen wir hier?

Hartwig Stammberger: Der wichtigste Faktor für die Energieeinsparung in der Industrie ist die komplette Nutzung der Bremsenergie von Antrieben. Wenn z. B. Roboter gebremst oder Lasten abgesenkt werden, kann die Energie entweder direkt von einem anderen Antrieb genutzt oder in Batterien gespeichert werden.

Holger Borcherding: In Modellanlagen haben wir im Vergleich zu Wechselspannungsbetrieb (AC) typisch etwa 5 % bis 8 % Energieeinsparung erzielt. Dies hängt natürlich stark von der jeweiligen Anwendung ab. Hinzukommt ein effektiverer Energieaustausch, wenn man z. B. chemische Speicher mit einbindet. Diese nehmen Energie immer in Form von Gleichstrom auf und geben diese auch als Gleichstrom ab. Dadurch sind die Wandlungsverluste für Speicheranbindung drastisch geringer ebenso wie bei der Anbindung von Photovoltaikanlagen, die ebenfalls Gleichstrom erzeugen.

Gibt es noch andere Einsparpotentiale bei Gleichstrom- gegenüber Wechselstromsystemen?

Holger Borcherding: In Industrieanlagen werden die meisten Antriebe mit Frequenzumrichtern betrieben (siehe oben), die zwei Umwandlungsstufen haben: von AC auf DC und dann wieder von DC auf AC. In einer DC-Anlage gibt es einen zentralen bidirektionalen Gleichrichter (Active Infeed Converter AIC in der Fachterminologie). Dieser zentrale AIC ersetzt die vielen dezentralen AC auf DC Wandlungsstufen: Weniger Aufwand für Material und Installation und höherer Wirkungsgrad der zentralen AIC gegenüber den vielen, kleineren Umrichtern.

Hartwig Stammberger: Zudem wird weniger Kupfer in der Energieverteilung benötigt; also bei Kabeln, Leitungen und Stromschienen typisch um 50 % weniger. Durch die höhere Spannung und den Wegfall der Blindleistung gegenüber AC wird weniger Strom für die gleiche End-Leistung in der Anwendung benötigt. Die Isolationsanforderung erhöht sich nicht, da auch AC auf den Scheitelwert der Spannung ausgelegt wird. Weniger Strom in den zwei Gleichstromleitungen gegenüber mehr Strom in drei AC-Leitungen reduziert auch die Verlustleistung in den Kabeln und Leitungen – bei gleichem Kupferquerschnitt um ca. 40 %.

Eines der Kernziele des DC-Industrie2 Projekts ist es, die Verfügbarkeit von Produktionsanlagen zu erhöhen. Wie ist das möglich?

Hartwig Stammberger: Die einfache Anbindung und die größere Verfügbarkeit von Speichern (z. B. Batterien von Elektrofahrzeugen, die nicht mehr ihre volle Kapazität haben und deshalb für den mobilen Einsatz nicht mehr so gut geeignet sind) stellt genug Energie bereit, um bei Ausfall des Versorgungsnetzes den Betrieb einer Fabrik bzw. einer betroffenen Produktionsanlage so lange aufrecht zu erhalten, bis der aktuelle Produktionszyklus beendet ist. Bei Wiederkehr der Spannung ist die Anlage dann sofort wieder produktionsbereit, da die Roboter und Produktionsanlagen nicht mehr mühsam in ihren Ausgangszustand gebracht werden und defekte Teile nicht entfernt werden müssen.

Inwiefern unterstützt die Umstellung auf ein Gleichstromsystem die Nachhaltigkeit bei Produktionsprozessen?

Hartwig Stammberger: Ein großer Vorteil von DC ist die Einsparung von Ressourcen, z. B. wie erwähnt von Kupfer in den Leitungen und Stromverteilungssystemen. Bei gleicher Leistung von Antrieben ist typisch nur die Hälfte des Kupfers erforderlich. Dieses muss nicht gefördert und verarbeitet werden mit der entsprechenden Reduzierung von Energie und CO2. Auch ist die Verlustleistung in der Energieverteilung im zweipoligen DC-System geringer als im dreipoligen Drehstromsystem.

Sind bei DC-Netzen andere Sicherheitsmaßnahmen nötig als bei AC-Netzen und mussten hierfür neue Produkte entwickelt werden?

Holger Borcherding/Hartwig Stammberger: Die allgemein bekannten „5 Sicherheitsregeln für das Arbeiten an elektrischen Anlagen“ gelten sowohl für DC als auch für AC in gleicher Weise. DC ist nicht „gefährlicher“ als AC: die Kleinspannungsgrenze ist bei DC mit 110 V sogar höher als bei AC (50 V). Für den Einsatz von Geräten gilt hier, wie sonst auch, dass sie für den Spannungs- und Anwendungsbereich vorgesehen und geeignet ist. Nicht jedes AC-Gerät kann bei DC eingesetzt werden – ähnlich wie es auch nicht automatisch für z. B. höhere Spannungen genutzt werden darf.

Ein weiterer wichtiger Aspekt ist natürlich die Verfügbarkeit der Anlagen, die letztlich auch die Versorgungssicherheit gewährleistet. Kann DC hier gegenüber AC-Netzen punkten?

Holger Borcherding: Vorausgesetzt ein Speicher oder eine Eigenenergieerzeugung ist in das DC-Netz integriert, kann sich ein DC-Netz anders als ein AC-Netz von selbst stabilisieren, sollte es zu einem Fehler im Wechselstromnetz oder der zu einem kompletten Ausfall kommen. Die Entkopplung vom Wechselstromnetz ist über den gesteuerten Gleichrichter automatisch enthalten. Das ist umso bedeutsamer, da es Produktionsprozesse gibt, die sich gar keinen Ausfall leisten können, ohne die Anlagen selbst zu beschädigen. In allen Fällen jedoch entstehen durch plötzliche Ausfälle im Produktionsprozess enorme Kosten. Im DC-Netz ist eine unterbrechungsfreie Stromversorgung bereits durch das Prinzip gegeben, während man in AC-Netzen in entsprechende Mittel und Anlagen zusätzlich investieren

musste.

Thema Retrofit: Mal angenommen eine 10 Jahre alte Produktion soll jetzt auf ein Gleichstromsystem umgestellt werden. Wie groß wäre der Aufwand bei einer entsprechenden Umrüstung?

Holger Borcherding: Tatsächlich ist es so, dass die Komplettumsetzung zu einem DC-Netz in einer Bestandsanlage wohl nicht der Normalfall sein wird. Wenn man die Vorteile eines DC-Netzes nutzen will, dann erfolgt es im Übergang – also mehrheitlich im Kleinen bzw. in Stufen eines Retrofit-Konzepts. Das heißt einzelne Anlagen werden bei Bedarf ersetzt, die dann intern schon ein kleineres Gleichstromnetz haben. Sobald die Umstellung an einer Anlage erfolgt, können diese beiden Anlagen dann direkt miteinander vernetzt werden. Das setzt sich fort, bis irgendwann die ganze Produktionshalle komplett umgestellt ist. Alles raus und alles rein, nur um auf Gleichstrom umstellen, wird hingegen wohl nicht die Vorgehensweise sein. Ein Vorteil für die Unternehmen bei einer sukzessiven Umstellung besteht auch darin, dass man nicht sofort mit großen Investitionen zu rechnen hat und die Verfügbarkeit der Anlagen zudem erhalten wird – sprich es kann weiter produziert werden.

Zum Abschluss noch ein Blick in die Zukunft: Wie wird das Projekt DC-Industrie2 nun in den kommenden Jahren fortgeführt und wann rechnen Sie mit der Markteinführung der ersten DC-Netze?

Hartwig Stammberger: Erste DC Anwendungen gibt es bereits. DC-Industrie2 läuft mit Messungen, Evaluierung und Auswertung noch bis März 2023. Zurzeit sind die Projektpartner zusammen mit dem Verband der Digital- und Elektroindustrie ZVEI und weiteren Interessenten (Hersteller, Planer, Anwender, Errichter, Forschung, Branchenverbände) dabei, die Open DC Alliance ODCA zu gründen, mit der eine internationale Plattform für DC Anwendungen geschaffen wird, deren Ziel ist, mit dem Einsatz der Gleichstromtechnik das gesellschaftliche Ziel einer ressourcenschonenden und CO2-neutralen Welt zu unterstützen und die Gleichstromtechnik anwendungsübergreifend zu etablieren.

Business Partner

ZVEI e.V. - Verband der Elektro- und DigitalindustrieLyoner Str. 9

60528 Frankfurt/Main

Deutschland

Meist gelesen

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

Videoüberwachung im Museum: Datenschutz und Kameraauswahl

Sicherheit für Kulturgüter ist - auch angesichts des Diebstahls im Pariser Louvre - ein wichtiges Thema. Von großer Bedeutung: die Überwachung mittels Videotechnik. Ein Beitrag darüber, was dabei zu beachten ist.

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

BASF eröffnet 2028 innovatives Gefahrenabwehrzentrum in Ludwigshafen: KI-Technologie für maximale Sicherheit am Standort

BASF stärkt Sicherheit: Neues Gefahrenabwehrzentrum in Ludwigshafen mit KI & Leitstelle ab 2028