Under Pressure! Mehr Sicherheit und Effizienz durch moderne Sensorik

Was moderne Sensorik zu leisten vermag, zeigt die jüngste Generation von Massedrucksensoren des Automationsunternehmens Gefran. Durch IO-Link und PL d ermöglichen diese die fortlaufende Überprüfung von Prozessparametern. Dies erlaubt es, potentielle Gefährdungen rechtzeitig zu ermitteln. Somit kann die Sicherheit am Arbeitsplatz verbessert und zugleich die Anlagenverfügbarkeit dauerhaft gewährleistet werden.

Wussten Sie schon, dass Ihre älteren Anlagen laut Betriebssicherheitsverordnung (BetrSichV) keinen Bestandsschutz genießen, sondern regelmäßig einer Gefährdungsbeurteilung unterzogen werden müssen? Dies schreibt der § 5 über „Anforderungen an die zur Verfügung gestellten Arbeitsmittel“ der BetrSichV vor. Er besagt, dass die zur Verfügung gestellten Arbeitsmittel und Maschinen für die Art der auszuführenden Arbeiten geeignet sein und über die erforderlichen sicherheitsrelevanten Ausrüstungen verfügen müssen. Die höchstmögliche Verringerung jedweder Gefährdung ist dabei verpflichtend. Dabei gilt: sämtliche Arbeitsmittel haben in Sicherheitsfragen immer dem Stand der Technik zu entsprechen.

So müssen beispielsweise Extruder in kunststoff- und gummiverarbeitendenen Anlagen mit sicherheitsrelevanten Schmelzedrucksensoren ausgerüstet werden. Denn die Maschinenrichtlinie sowie die überarbeitete Extruder-Norm (EN 1114-1) verlangen eine sichere Überdruckabschaltung – teilweise nach PL c oder höher. Allerdings kommt es in älteren Anlagen häufig vor, dass die installierten Schmelzedrucksensoren keine Sicherheitszertifizierung erfüllen. In seltenen Fällen ist sogar überhaupt kein Massedrucksensor am Austritt des Extruders montiert. Damit besteht die realistische Gefahr, dass ein gefährlicher, entstehender Überdruck nicht erkannt wird. Der Betrieb einer solchen nicht oder mangelhaft gesicherten Anlage stellt somit ein hohes Risiko für die Mitarbeiter dar.

Überdies fordert die RoHS II-Richtlinien (EU-Richtlinie 2011/65/EU) die Beschränkung der Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten. Vom geltenden Quecksilberverbot für neu in Verkehr gebrachte industriell genutzte Sensoren sind unter anderem Massedruckmessumformer betroffen, die Quecksilber als Füllmedium nutzen. Alternativen sind Sensoren mit ungiftigen Füllmedien (NaK, Öl) und seit einiger Zeit auch füllmedienfreie Schmelzedrucksensoren. Diese füllmedienfreien Sensoren, die man bereits in rund 15 Prozent aller Extrusions- und Spritzgießanwendungen findet, wenden die piezoresistive Druckmesstechnik an.

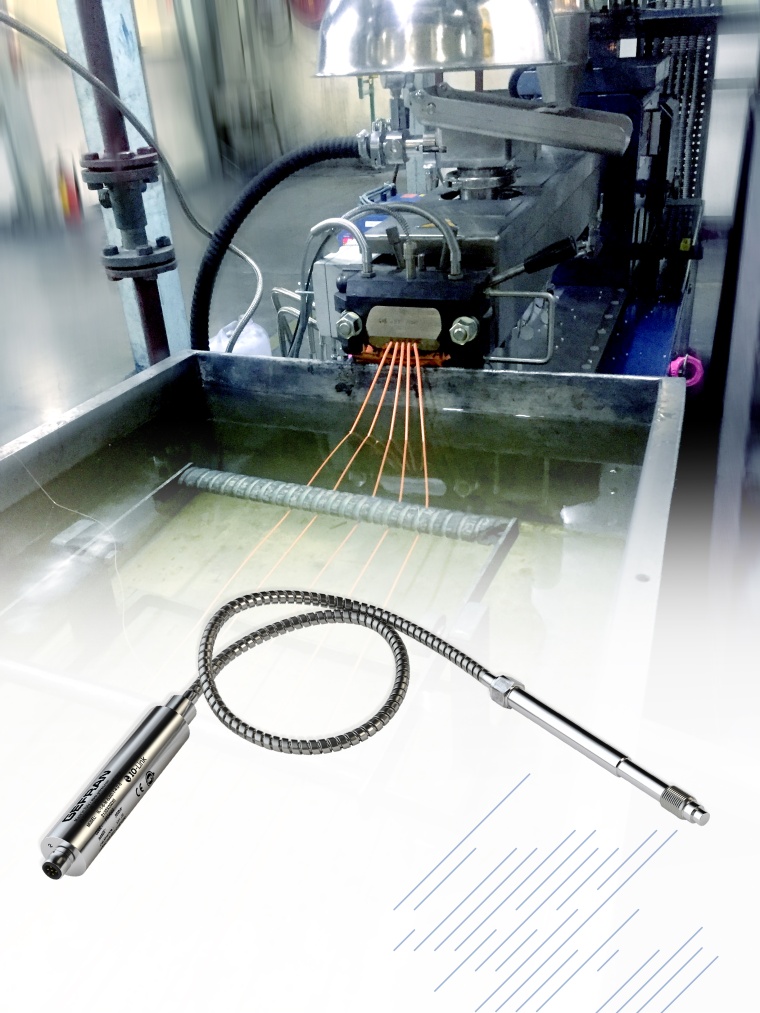

Patentierte, zukunftsweisende Technologie

Speziell für die Kunststoffindustrie bietet Gefran mit der Serie Impact (Innovative Melt Pressure Accurate Transductor) robuste, füllmedienfreien Sensoren zur Schmelzedruckmessung für Dauertemperaturen von 350 °C an. Mit Überdruckabschaltung nach PL c und PL d sowie IO-Link-Protokoll für die Einbindung in vollautomatisierte Fertigungsprozesse erfüllen sie nicht nur die gesetzlichen Anforderungen, sondern eignen sich auch für die Nachrüstung von Bestandsanlagen.

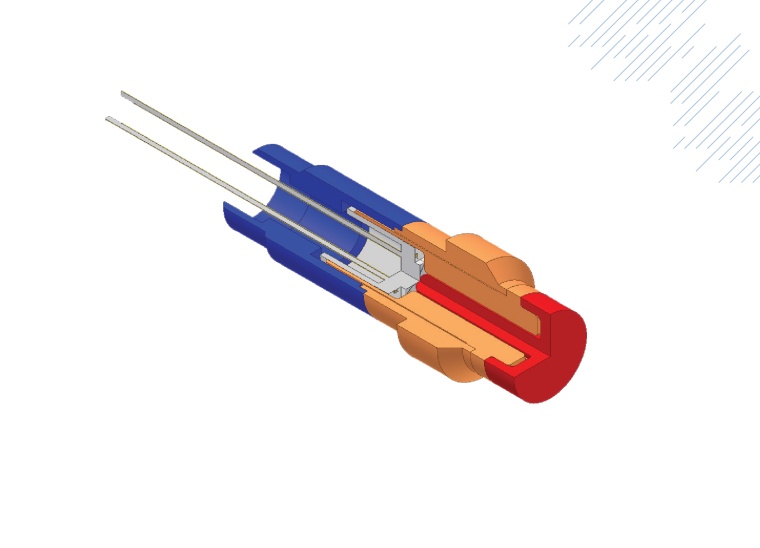

Das Messelement des Impact arbeitet nach dem piezoresistiven Messprinzip. Der Druck des Messstoffs wird nicht über eine Flüssigkeit, sondern über eine Membrane großer Dicke direkt auf die Messzelle aus Silizium übertragen. Durch diese Bauart entsteht ein Sensor, der nur eine sehr geringe Auslenkung zum Vollausschlag benötigt. Die Durchbiegung beträgt lediglich zehn Mikrometer, was die robuste Ausführung des Sensors erst ermöglicht, und in dynamischen Prozessen keinerlei Materialermüdung verursacht. Die messstoffberührte Membran aus Edelstahl besitzt je nach Druckbereich eine Stärke von bis zu einem Millimeter. Sie ist somit bis zu zehn Mal dicker als die Membranen herkömmlicher Schmelzedruckaufnehmer mit Füllmedium.

Hochtemperaturanwendungen / PEEK

Für Extrusionsanwendungen mit höheren Temperaturen (> 350 °C) bieten hingegen herkömmliche füllmedienhaltige Sensoren die besten Eigenschaften. So sind beispielsweise Sensoren mit einer Füllung aus Natrium-Kalium (NaK) bis zu einer Schmelzedauertemperatur von 538 °C verwendbar und punkten durch Langzeitstabilität.

Überdruckabschaltung nach PL c

Sowohl die sich selbstüberwachenden Impact-Massedrucksensoren als auch die gefüllten Sensoren verfügen über eine Überdruckabschaltung nach PL c (bzw. PL d in Verbindung mit IO-Link). Sie erkennen Überdrücke zuverlässig, schalten die überwachte Anlage rechtzeitig selbsttätig ab und erhöhen damit maßgeblich die Maschinensicherheit. Zugleich sorgt die kontinuierliche Überwachung und Regelung des Schmelzedrucks für eine gleichbleibende Produktqualität, da die Geometrie des Extrudats und damit seine Qualität über den Schmelzedruck bestimmt wird. Zusätzlich zu der Überdruckabschaltung überwacht ein Relaiskontakt im Sensor verschiedene sicherheitskritische Zustände wie beispielsweise die Brückenspannung, die Funktion der Vorverstärkerstufe, die Temperatur im Verstärkergehäuse oder die Versorgungsspannung. Er trägt damit auch hier zu einer erhöhten Maschinensicherheit bei.

IO-Link / Bereit für Industrie 4.0

Sensoren dienen jedoch nicht nur der Maschinensicherheit und der Optimierung der Produktqualität. Sie sind auch unverzichtbare elektronische Bausteine für die erfolgreiche Kommunikation von Maschine zu Maschine sowie Mensch zu Maschine. Ob der Datenaustausch zwischen Automatisierungssystemen, die Maschinensteuerung und -synchronisierung oder die Überwachung der Produktionsanlagen, überall ermöglichen Sensoren den optimalen Datenaustausch. Dabei erfolgt die Einbindung intelligenter Sensoren und Aktoren in ein Automatisierungssystem über verschiedene Schnittstellen und Kommunikationsprotokolle. In der Prozesstechnik der (petro)chemischen Industrie hat sich als Kommunikationsstandard beispielsweise das HART-Protokoll durchgesetzt. Im allgemeinen Maschinenbau ist es hingegen das Kommunikationssystem IO-Link.

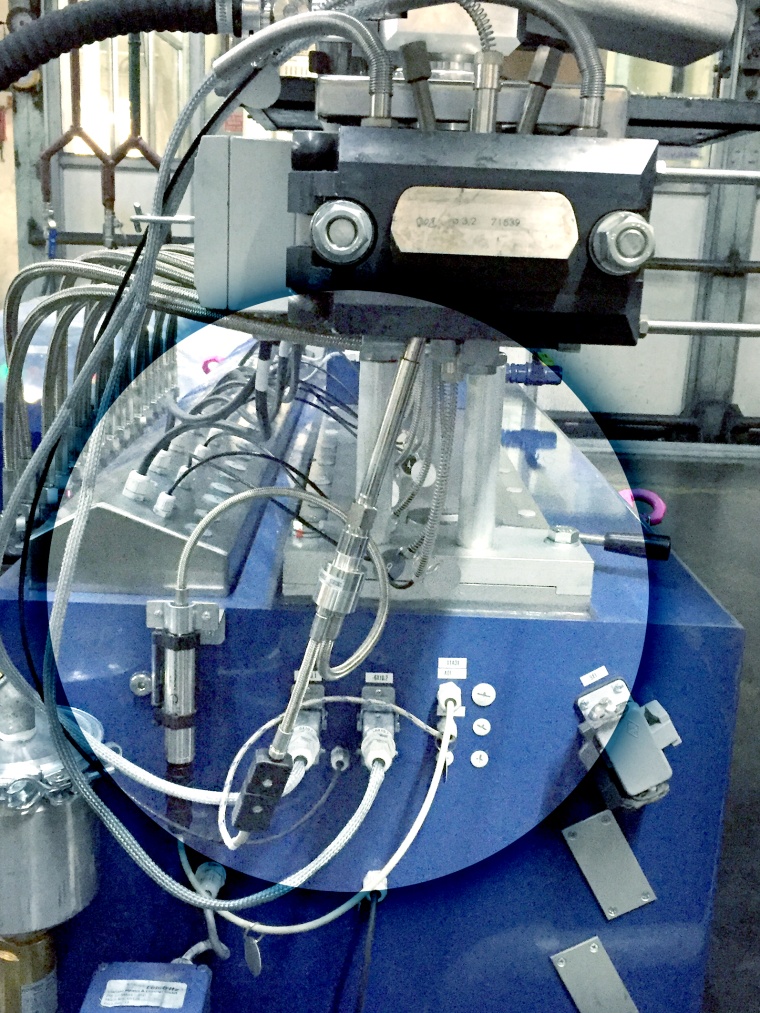

Um die Smart Factory Wirklichkeit werden zu lassen, stattete Gefran daher seine neuesten Sensoren, Leistungssteller und Regler mit dem Kommunikationsstandard IO-Link und RTE/ProfiNET für den ethernetbasierten Datenaustausch in Echtzeit aus – darunter auch die Massedrucksensoren der neuen Baureihe IL. Sie wurden eigens für die Anforderungen von Industrie 4.0 entwickelt. Das IO-Link-Protokoll gestattet die Selbstdiagnostik der Sensoren zur vorbeugenden Wartung und Vermeidung von Maschinenstillständen. Weiterer Vorteil: die IO-Link-Sensoren stellen zusätzlich zum Drucksignal auch ein Temperatursignal in der Messspitze bereit und erhöhen damit die Zahl der Prozessparameter. Gleichzeitig steigt durch die automatische Prüfung der Sensorparameter wie beispielsweise Druck, Sicherheitsabschaltung oder Nullpunktüberwachung die Anlagenzuverlässigkeit. Zudem verfügen alle IL-Massedrucksensoren über PL d- und SIL2-Zulassungen. Damit eignen sie sich für sämtliche Anwendungen der funktionalen Sicherheit. Die IL-Sensoren sind sowohl mit unterschiedlichen Füllmedien als auch zukünftig in der füllmedienfreien Impact-Version erhältlich.

Fazit: sicher, sauber und bereit für Industrie 4.0

Moderne Massedrucksensoren erfüllen nicht nur die gesetzlichen Forderungen nach Sicherheit und Umweltschutz. Sie tragen darüber hinaus zu der Optimierung der Produktqualität bei und liefern Dank ihrer Fähigkeit zur Diagnose der entscheidenden Prozessparameter die Grundlage für die vorausschauende Wartung und Instandhaltung. Damit beugen sie Maschinenausfällen vor. Zudem erkennen aktuelle Geräte Sensorbruch, Anschlussfehler, Teillast- oder Lastbruch sowie Störungen des Regelkreises und Überschreiten der Grenzwerte. Ausgestattet mit IO-Link gestatten sie überdies den Datenaustausch zwischen verschiedenen Automatisierungssystemen.

Business Partner

Gefran Deutschland GmbHPhilipp-Reis-Str. 9 a

63500 Seligenstadt

Deutschland

Meist gelesen

Airbus Defence and Space: Sicherheit als strategischer Pfeiler für Europas Verteidigungsfähigkeit

Airbus Defence and Space schützt mit modernen Sicherheits- und Cyberlösungen Standorte, Technologien und Mitarbeitende – und stärkt so Europas Resilienz in unsicheren Zeiten

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität

GIT SICHERHEIT AWARD 2026 – Die Gewinner stehen fest!

GIT SICHERHEIT AWARD 2026: Die besten Sicherheitslösungen des Jahres – jetzt alle Gewinner im Überblick

BASF eröffnet 2028 innovatives Gefahrenabwehrzentrum in Ludwigshafen: KI-Technologie für maximale Sicherheit am Standort

BASF stärkt Sicherheit: Neues Gefahrenabwehrzentrum in Ludwigshafen mit KI & Leitstelle ab 2028

Hybride Angriffe und Drohnen: Neue Bedrohungslage für Deutschlands Unternehmen und Kritische Infrastrukturen

Hybride Angriffe & Drohnen: Sicherheitsrisiken für Deutschland und seine Unternehmen und Kritische Infrastrukturen.