Brandschutz von Siemens für den Gotthard-Basistunnel

Der Gotthard-Basistunnel ist das Herzstück der neuen Alpentransversale für den Bahnverkehr in der Schweiz und durch die Schweiz. Der Tunnel der Superlative ist nicht nur der längst...

Der Gotthard-Basistunnel ist das Herzstück der neuen Alpentransversale für den Bahnverkehr in der Schweiz und durch die Schweiz. Der Tunnel der Superlative ist nicht nur der längste Eisenbahntunnel der Welt; er ist auch ein Prestigeprojekt, in dem Schweizer Ingenieurskunst voll zum Tragen kommt. Das war auch nötig, denn die besonderen Gegebenheiten erforderten clevere Anpassungen bei der Technik. Ein Fall für Elektroingenieur Marco Pradera, Projektleiter bei Siemens. Der Tunnelspezialist berichtet von der Arbeit unter Tage auf der faszinierendsten Baustelle der Schweiz.

Er schätzt die unendliche Weite Finnlands genauso wie die Gipfel der Schweizer Alpen: Marco Pradera. Dabei kommt es nicht darauf an, ob er die großen Distanzen und die vielen Höhenmeter mit seinen marathonerprobten Laufschuhen, den Langlaufski oder dem Mountainbike zurücklegt. Das ist die eine Seite des Mannes Pradera. Die andere geht in die Tiefe, denn der Elektroingenieur Pradera beschäftigt sich im Auftrag der Siemens-Division Building Technologies mit Brandschutz im Tunnel. Und zwar nicht irgendeinem Tunnel, sondern dem Paradestück modernster Tunneltechnik: dem Gotthard-Basistunnel, der längste und zugleich tiefste Eisenbahntunnel der Welt. Dieses Jahr wird er eröffnet, er ist das Herzstück des Großprojekts NEAT (Neue Eisenbahn-Alpentransversale) der Schweiz.

Über eindrücklichen 57 Kilometern Länge gräbt sich der Gotthard-Basistunnel vom Nordportal in Erstfeld im Kanton Uri nach Süden bis Bodio im Kanton Tessin. Für die beiden einspurigen Hauptröhren sowie die Sicherheits-, Belüftungs- und Querstollen wurden seit der ersten Sprengung vor 17 Jahren 28,2 Millionen Tonnen Stein herausgebrochen. Ein veritabler Kraftakt, gelungen dank Schweizer Ingenieurskunst.

„Coolste Baustelle der Schweiz“

Den riesigen Unterschied zum bestehenden Gotthardtunnel zeigen schon die nackten Zahlen. Wer heute Richtung Alpensüdseite fährt, merkt deutlich, wie sich der Zug auf kurvenreicher Strecke und über Kehrtunnels in die Höhe schraubt, um auf 900 Meter über Meer die Alpen zu durchqueren. Dabei hat man dann „nur“ 1.100 Meter Gebirgsmasse über sich – verglichen mit dem neuen Basistunnel ein relativ bescheidenes Gewicht. Dieser verläuft auf einer Höhe von maximal 550 Metern über dem Meeresspiegel bei geringfügigen Steigungen und ohne enge Kurven. Dafür verbleiben 2300 Meter Felsabdeckung über dem Kopf. Das muss man mögen. Aber es lohnt sich, denn die Fahrzeit von Zürich nach Lugano verkürzt sich um 45 Minuten auf rund zwei Stunden, die nach Mailand auf drei Stunden. Das sind Zahlen, die nicht nur in der bahnaffinen Schweiz Begeisterung hervorrufen – bei den Reisenden genauso wie bei den Technikern, die sich auf der „coolsten Baustelle des Landes“ tummeln durften, so Marco Pradera, der als Gesamtprojektleiter die Brandschutzlösungen im Tunnel bauen ließ.

Mit 250 km/h sicher durch die Röhren rauschen

Der erste Kontakt mit dem Prestigeprojekt kam via Telefon. „Ich dachte zuerst, dass man mich wegen des Gotthard-Straßentunnels anruft“, erinnert sich Pradera. Auch dort war er als Projektleiter tätig gewesen und verantwortlich für Brandüberwachung im Tunnel, den Lüftungszentralen und die beiden Werkhöfen inklusive Polizei- und Feuerwehrgebäude. Offensichtlich hat Pradera gute Arbeit geleistet, denn es folgte der Auftrag für den Gotthard-Basistunnel. Kein einfaches Projekt, nicht nur in technischer Hinsicht, sondern auch, weil zahlreiche Firmen parallel mit zahlreichen Teilprojekten am Bau beteiligt sind. Schon bei der Detailkalkulation gab es die eine oder andere Überraschung, erst recht bei der Umsetzung vor Ort. Pradera sieht es sportlich: „Ich mag solche Projekte, da muss man mit dem Kunden nach der besten Lösung suchen. Und das gelingt dann auch. Standardprojekte sind nicht so mein Ding.“

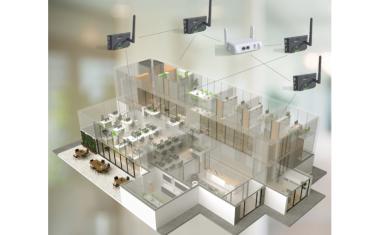

Dass Sicherheit im Tunnel großgeschrieben wird, versteht sich von selbst, schließlich sollen dereinst pro Tag über zweihundert Züge mit bis zu 250 km/h durch die Röhren rauschen. Diese sind alle 300 Meter durch Querschläge verbunden, so dass die Zugpassagiere im Brandfall in die andere Röhre flüchten können. „Nicht Feuer ist die eigentliche Gefahr, sondern Ersticken“, erklärt Pradera. An den beiden je 600 Meter langen Nothaltestellen pro Tunnelröhre ist eine Evakuierung von bis zu eintausend Personen möglich. Doch soweit soll es ja erst gar nicht kommen, dafür ist die Anlage mit unzähligen Sensoren, Überwachungseinrichtungen und Steuerungen bestückt, die über Tausende von Kilometern Glasfaserkabel mit den beiden Control-Centern am Nord- und am Südportal verbunden sind.

Käfighaltung für Brandmelder

Das gilt auch für die Brandorterkennung in den vier Nothaltestellen: Sie erfolgt mit drei unterschiedlichen Detektionssystemen und steuert bei einer bevorstehenden Evakuierung direkt die Lüftungsklappen an. Alle paar Millisekunden werden die Überwachungsdaten von der Steuerung überprüft und aufgezeichnet; so lässt sich die Historie nachverfolgen und die Auslöseparameter können optimiert werden. Eine Besonderheit war die Installation der Fibrolaser-Branderkennungstechnik von Siemens. Im Normallfall wird das Fibrolaserkabel mit 5 cm Abstand von der Wand verlegt, weil so die Temperatur optimal übertragen werden kann. Im Gotthard-Basistunnel jedoch wurden sie aus technischen Gründen direkt an der Betonwand montiert. Damit nicht genug: Auch am Boden wacht Fibrolaser über erste Gefahrenanzeichen, „denn zum Beispiel ein feststehendes Rad am Zug oder austretende Flüssigkeit kann in Brand geraten“, so Pradera. Armierte Kabel waren für die Verlegung des Fibrolaser am Boden nötig, um ihn vor Spritzwasser und mechanischen Beanspruchungen zu schützen. An der Decke musste das Fibrolaserkabel ohne Metall verwendet werden, damit es mit der 15kV Fahrleitung keine Potentialprobleme gibt.

Ergänzt wird Fibrolaser durch Wärmebildkameras und durch Rauchmelder, die ständig Temperatur und Luft auf Rauchpartikel prüfen. Um sie vor den harschen Tunnelbedingungen zu schützen, wurden sie in Käfige verpackt – auch dies eine Spezialanfertigung für den Gotthard. Alles ist ausgerichtet auf Züge, die mit 270 km/h fahren können; ein bisschen Luft nach oben ist also eingeplant.

Kein Zutritt ohne Belastungs-EKG

Die Arbeit im Tunnel ist alles andere als ein Kinderspiel. Erst kommt die von der SUVA (Schweizerische Unfallversicherung) vorgeschriebene Hitzeprüfung mit einem Belastungs-EKG, danach muss jeder Mitarbeiter eine Sicherheitsausbildung absolvieren: Ohne Schulung kein Zutritt! Nur wer bestanden hat, darf vor Ort sein, immer ausgerüstet mit reflektierender Sicherheitskleidung, Helm und klobigen Bergschuhen sowie mit einem 15 Kilogramm schweren Rucksack auf dem Rücken. Darin ist ein „Lebensretter“ – bestehend aus Gesichtsmaske, Ballon und Sauerstoffflasche –, der das Überleben für 50 Minuten in einer verrauchten Umgebung gewährleistet. Dieses Paket allein wiegt drei Kilo und ist über 1000 Franken teuer – wenn es um Menschenleben geht, sollte man nicht sparen. Hinzu kommen Funkgerät, Notebook, Lampe, Ohren- und Windschutz, eine Mappe samt Schreibmaterial sowie ausreichend Essen und Getränke für den gesamten Tag bei 40°C, denn die nächste Verpflegungsstation ist unerreichbar weit. Am Morgen geht es mit dem Zug unter Tage, erst am Abend bringt der Zug die Techniker wieder ins Freie.

Auf Pradera und seine Mitarbeitenden wartete trotz guter Vorbereitung die eine oder andere Überraschung. „Wir haben bei BT zwar große Erfahrung mit Straßentunneln, aber weniger mit Bahntunneln. Im Straßentunnel packt man das ganze Material einfach ins Auto und falls etwas vergessen ging, fährt man einfach hinaus und holt es. Im Bahntunnel muss man alles selber tragen und ist auf die Abfahrtzeiten des Zugs angewiesen“, erklärt Pradera. „Und bei den Arbeiten an den Kameras hat sich so manch einer öfter den Kopf an den Fahrleitungen angeschlagen. Zum Glück gab’s den Helm.“

Endlich auf der Zielgeraden

Seit Oktober 2015 sind die Fahrleitungen aufgeschaltet und tagsüber läuft die aufwändige Testphase im Zwei-Schicht-Betrieb bis Februar 2016. Termine für Revisionsarbeiten, um beispielsweise die Kameras zu reinigen oder die Parametrierung zu optimieren, sind 28 Tage vorher zu beantragen und müssen in der Nacht erfolgen. „Da ist eine langfristige Planung von Vorteil. Zum Glück verfügen wir mittlerweile auch über einen Remote-Zugriff, der vieles abdecken kann. Trotzdem bin ich nicht unglücklich, wenn die Testphase ab März 2016 in die Nacht verlegt wird, so können wir wieder tagsüber arbeiten“, erklärt Pradera.

Stolz darauf sei er, an diesem Projekt beteiligt zu sein, betont er. Auch wenn er immer froh war, „abends aus dem Lärm und Staub herauszukommen. Der Zugang ist schwierig, die Luft schlecht. Die Arbeit unter Tage ist extrem anstrengend.“ Im Sommer half dann die Abkühlung im kalten Urnersee und ein kühles „Stiär Biär“, das Hopfengetränk im Kanton Uri.

Spätestens, wenn der reguläre Bahnverkehr nach Tausenden Testfahrten im Dezember 2016 rollen wird, kann der BT-Experte in Sachen Gotthard-Basistunnel etwas kürzertreten. Ob er selbst jemals durch den Tunnel fahren wird? „Nicht auszuschließen, allerdings fahre ich, wenn möglich, lieber über den Berg“, sagt Pradera. „Aber nicht aus Sicherheitsgründen – man sieht einfach mehr.“

Business Partner

Siemens Smart InfrastructureTheilerstrasse 1a

6300 Zug

Schweiz

Meist gelesen

Videoüberwachung im Museum: Datenschutz und Kameraauswahl

Sicherheit für Kulturgüter ist - auch angesichts des Diebstahls im Pariser Louvre - ein wichtiges Thema. Von großer Bedeutung: die Überwachung mittels Videotechnik. Ein Beitrag darüber, was dabei zu beachten ist.

Sicherheit für die Deutsche Bahn – Interview mit Britta Zur

Britta Zur hat zum 31. Oktober 2025 den Vorsitz der Geschäftsführung bei DB Sicherheit niedergelegt. Das Interview führte GIT SICHERHEIT im Frühjahr 2025.

Sicherheit im Ernstfall: Wie Unternehmen mit strategischem Personenschutz und Amokprävention Verantwortung übernehmen

Personenschutz & Amokprävention: Strategische Konzepte, Training & Verantwortung für Unternehmenssicherheit

Neubau der JVA Münster: BLB NRW setzt neue Maßstäbe für Sicherheit, Resozialisierung und moderne Haftanstalten

Neubau der JVA Münster: Moderne Haftanstalt mit Fokus auf Sicherheit, Resozialisierung und Humanität

Hybride Angriffe und Drohnen: Neue Bedrohungslage für Deutschlands Unternehmen und Kritische Infrastrukturen

Hybride Angriffe & Drohnen: Sicherheitsrisiken für Deutschland und seine Unternehmen und Kritische Infrastrukturen.